1- Introducción

1.1- Generalidades

Mediante la soldadura MIG/MAG se establece un arco

eléctrico entre el electrodo, que tiene forma de hilo continuo, y la

pieza a soldar. En esta ocasión la protección tanto del arco como del

baño de soldadura se lleva a cabo mediante un gas, que puede ser activo

(MAG) o inerte (MIG).

La soldadura MIG-MAG tiene ventajas respecto al

procedimiento de electrodo revestido. Entre ellas cabe destacar la mayor

productividad que se obtiene, debido a que se eliminan los tiempos

muertos empleados en reponer los electrodos consumidos. Se estima que

para el procedimiento usando electrodo revestido, el hecho de desechar

la última parte del electrodo antes de reponerlo por otro, más el

consiguiente proceso de cebado del arco, hace que sólo el 65% del

material es depositado en el baño, el resto son pérdidas. Sin embargo,

el empleo de hilos continuos en forma de bobinas, tanto del tipo sólidos

como tubulares, como material de aportación para el procedimiento

MIG-MAG aumenta el porcentaje de eficiencia hasta el 80-90%. Además, al

disminuir el número de paradas se reduce las veces del corte y posterior

cebado del arco, por lo que se generan menos discontinuidades en el

cordón como son los famosos "cráteres".

1.2- Evolución histórica

A continuación se resume aquellos hitos que fueron

concluyentes en el avance, en general de la técnica de soldar bajo gas

protector, hasta nuestros días:

• 1.919: se llevan a cabo las primeras investigaciones

sobre el uso de gases de protección en los procesos de soldeo. Estas

investigaciones versaron principalmente sobre los dos grandes grupos de

gases, a saber, inertes (caso del Helio y Argón) o activos (CO2). No

obstante, el empleo de este último tipo inducía a la aparición de

proyecciones y poros en el cordón una vez solidificado; pero por otro

lado, el poder calorífico alcanzado por el arco bajo un gas activo es

muy superior al alcanzado empleando un gas noble;

• 1.924: es el año donde aparece la primera patente TIG registrada por los americanos Devers y Hobard;

• 1.948: comienza a emplearse gas inerte con electrodo

consumible, dando lugar a lo que más tarde será conocido como

procedimiento MIG. Este tipo de procedimiento tenía el inconveniente que

era poco el grado de penetración que se alcanzaba en los aceros;

• 1.952: es el año donde comienza a emplearse gas

activo con electrodo consumible, dando lugar a lo que más tarde será

conocido como procedimiento MAG;

• 1.950: se van desarrollando procedimientos de

automatización de los procesos de soldeo, gracias a las mejoras

conseguidas en los equipos de soldeo y en la fabricación de los

materiales de aporte. Por ejemplo, para disminuir las proyecciones se

empezaron a emplear como material de aporte hilos huecos rellenos en su

interior de revestimiento, o el empleo de mezclas de gases nobles y

activos.

2- Descripción del procedimiento MIG-MAG

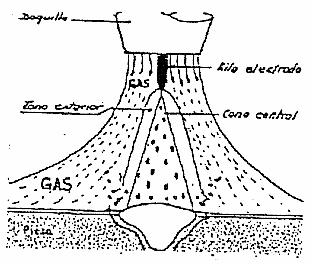

En este procedimiento se establece el arco eléctrico

entre el electrodo consumible protegido y la pieza a soldar. La

protección del proceso recae sobre un gas, que puede ser inerte, o sea

que no participa en la reacción de la soldadura, dando lugar al llamado

procedimiento de soldadura MIG (Metal Inert Gas); o por el contrario el

gas utilizado es activo, que participa de forma activa en la soldadura,

dando lugar al llamado procedimiento MAG (Metal Active Gas).

El empleo del procedimiento MIG-MAG se hace cada ve

más frecuente en el sector industrial, debido a su alta productividad y

facilidad de automatización. La flexibilidad es otro aspecto importante

que hace que este procedimiento sea muy empleado, dado que permite

soldar aceros de baja aleación, aceros inoxidables, aluminio y cobre, en

espesores a partir de los 0,5 mm y en todas las posiciones. La

protección por gas garantiza un cordón de soldadura continuo y uniforme,

además de libre de impurezas y escorias. Además, la soldadura MIG / MAG

es un método limpio y compatible con todas las medidas de protección

para el medio ambiente.

A continuación se define los parámetros que caracterizan a este tipo de procedimiento:

- Fuente de calor: por arco eléctrico;

- Tipo de electrodo: consumible;

- Tipo de protección: por gas inerte (MIG); por gas activo (MAG);

- Material de aportación: externa mediante el mismo electrodo que se va consumiendo;

- Aplicaciones: el procedimiento MAG se aplica a los aceros, mientras que el procedimiento MIG para el resto de metales.

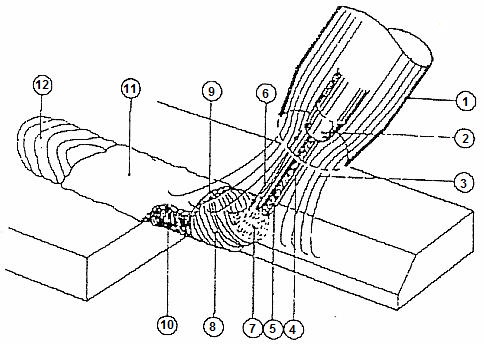

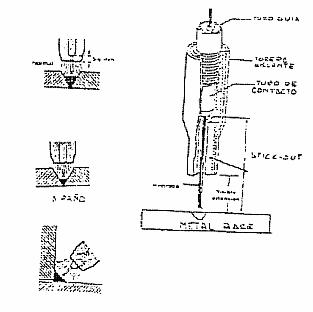

Leyenda:

1.-Boquilla; 2.-Tubo de contacto; 3.-Gas de

protección; 4.-Varilla (sólida o tubular); 5.-Flux en caso de varilla

tubular; 6.-Longitud libre de varilla (stik-out); 7.-Transferencia

del metal aportado; 8.-Baño de soldeo y escoria líquida; 9.-Escoria

sólida protegiendo al baño de fusión; 10.-Metal depositado;

11.-Escoria solidificada; 12.-Metal de soldadura solidificado libre de

escoria.

La soldadura mediante procedimiento MIG-MAG tiene

ciertas ventajas frente al método del electrodo revestido, entre ellas

que el soldador no tiene que cambiar de electrodo usando el

procedimiento MIG-MAG, por lo que se elimina la formación de cráteres a

lo largo del cordón, muy típicos en los puntos donde se cambia de

electrodos y hay que cebar de nuevo el arco.

Por otro lado, como inconveniente está que son más los

parámetros a regular mediante el procedimiento MIG-MAG, que son, entre

otros, la velocidad de alimentación del hilo, su diámetro, el voltaje,

el caudal de salida del gas, mientras que para el caso de uso de

electrodos revestidos eran sólo la intensidad de corriente y el diámetro

del electrodo.

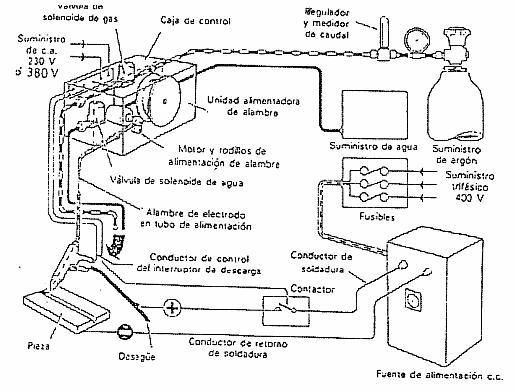

2.2- Equipamiento

Para llevar a cabo la soldadura mediante el procedimiento MIG-MAG es necesario el siguiente equipo básico:

- Generador de corriente CC;

- Cilindro de gases;

- Unidad de alimentación de hilo;

- Pistola de soldadura;

- Circuito de refrigeración;

- Órganos de control;

Del anterior esquema se deduce que la movilidad de la

pistola porta-electrodos para el procedimiento MIG-MAG es menor y más

complicada que para otros métodos.

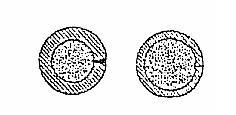

2.3- Material de aporte

Como material de aporte, este procedimiento utiliza

hilos que pueden ser macizos o tubulares. Estos se suministran

enrollados en bobinas y recubiertos de cobre:

Con solape

A tope

El hecho de recubrir los hilos de electrodos con cobre se realiza para conseguir los siguientes objetivos:

- favorecer el contacto eléctrico;

- disminuir los rozamientos;

- obtener protección contra la corrosión.

En cuanto a su composición química, va a depender del

tipo de gas de protección. Por ejemplo, con argón en MIG se usa un hilo

macizo, mientras que si se usa CO2 en MAG se emplea hilo tubular.

Para el caso de hilos tubulares, el material de relleno o FLUX puede ser básico (T5) o de rutilo (T1).

2.4- Gases de protección

El empleo de un tipo de gas u otro va a influir en aspectos tales como:

- energía aportada;

- tipo de transferencia del material al baño;

- penetración del cordón;

- velocidad de soldeo;

- aspecto final del cordón;

- proyecciones y salpicaduras.

A continuación se va a repasar brevemente las propiedades de cada gas de protección utilizado, según el tipo de procedimiento.

- Procedimiento MIG:

a) Argón (Ar)

El empleo de este gas bajo procedimiento MIG repercute

en crear una buena estabilidad del arco, debido al bajo potencial de

ionización que genera.

Es idóneo para soldar piezas de espesores pequeños.

Este gas no se usa para soldar aceros dado que

el baño que origina tiene poca fluidez y con tendencia a formar poros, a

la vez que mordeduras a ambos lados del cordón.

En cuanto a la forma de llevar a cabo la transferencia del material de aporte, es mediante cortocircuito o en "spray".

b) Mezcla de argón y oxígeno (Ar al 98% + O2 al 2%)

Si se utiliza esta mezcla mejora la fluidez del baño, a la vez que la penetración de la soldadura.

Esta solución sí es apta para la soldadura de aceros

inoxidables, aunque hay que prestar especial atención a la porosidad que

pudiera generarse.

c) Helio (He)

Es un tipo de gas de elevada conductividad, a la vez que genera poca penetración de soldeo y cordones anchos.

Es un tipo de gas poco utilizado en Europa.

- Procedimiento MAG:

a) Anhídrido carbónico (CO2)

Es un gas que es más barato que otros empleados en

soldadura como el argón. No obstante origina peligro de formación de

hielo, por lo que requiere el uso de calentadores.

Genera un arco muy enérgico, que consigue mayor

penetración, a la vez que origina mayor cantidad de proyecciones y

salpicaduras. El aspecto final del cordón suele ser rugoso.

Como material de aporte se utiliza con hilos que

contienen composición alta de Si y Mn, realizándose la transferencia de

material en cortocircuito.

Su uso se restringe al acero, consiguiéndose mejorar la penetración.

Especial atención y cuidado requiere la atmósfera con

alto contenido en CO (gas tóxico) que genera, por lo que se requiere

disponer de extractores en los lugares de soldeos para renovar el aire.

b) Mezcla de argón y anhídrido carbónico (Ar al 80% + CO2 al 20%)

Cuando se utiliza esta mezcla en soldadura MAG se generan pocas proyecciones en el cordón y mayor tasa de productividad.

El aspecto final de los cordones es muy bueno, siendo buenas las características mecánicas del metal depositado.

Este tipo de gas permite una mayor facilidad de reglaje de los parámetros de soldeo.

Por otro lado, este gas es de precio más caro, a la

vez que hay que cuidar que no se produzca estratificación en las

botellas de suministro.

2.5- Tipo de corriente eléctrica

Para la soldadura MIG-MAG siempre habrá que emplear la

corriente continua (CC). No se recomienda emplear la polaridad directa,

debido a que origina un arco poco estable que favorece el rechazo de la

gota fundida.

Las fuentes de corrientes que se empleen deben

presentar una característica estática ligeramente descendente. En estos

equipos el voltaje (V) que se establece en el arco es prácticamente

constante, gracias al proceso de autorregulación que van equipados. Esto

supone que la velocidad de alimentación del hilo, que es un parámetro a

regular, será proporcional a la intensidad de corriente que se precisa

para fundirlo, de manera que la distancia electrodo pieza se mantenga

constante y así también el voltaje aplicado.

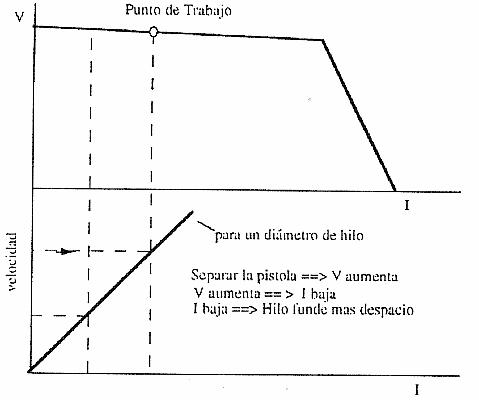

Según se deduce de la figura anterior, la velocidad

del hilo va a ser un parámetro que tendrá que ser regulado por el

operario. De esta forma, dependiendo de la velocidad de alimentación del

hilo, para un voltaje establecido, el equipo regulará la intensidad de

corriente para que el consumo de hilo coincida con su velocidad de

salida.

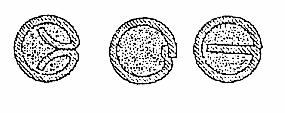

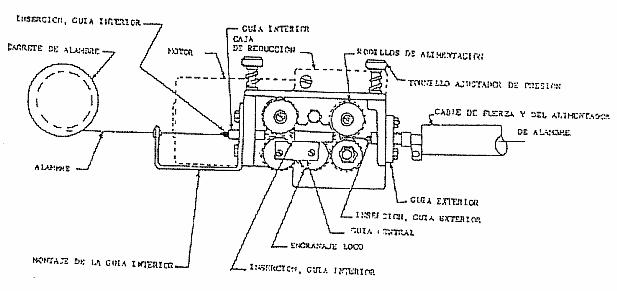

2.6- Alimentador de hilo

Existen diferentes tipos de rodillos de arrastres que

pueden ser utilizados. Los que son moleteados se emplean cuando el hilo

de aporte resulta más duro (por ejemplo, de acero)

2.7- Toberas

Normalmente estas toberas tienen un diámetro de 15 mm, y se prolongan una distancia de unos 6 mm más allá del tubo de contacto.

No obstante, resulta conveniente disponer de toberas de diferentes longitudes, según el tipo de trabajo a realizar.

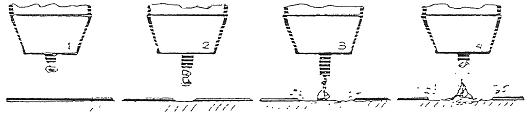

3- Modos de transferencia

3.1- Por spray ("spray transfer")

Mediante este modo de transferencia de material, las

gotas, que generalmente serán de pequeño diámetro, se depositan en el

baño siguiendo la dirección del hilo.

Es un modo de transferencia típico de los arcos estables y baños de fusión muy calientes.

El resultado que deja es un cordón de aspecto liso y

con escasas proyecciones, estando caracterizado por una penetración muy

marcada en el centro.

Cuando se produce este tipo de transferencia resulta difícil el control del baño, salvo cuando se suelda en posición horizontal.

El modo de transferencia por spray normalmente se

produce cuando se utiliza como gas argón (Ar), puro o en mezclas ricas

en argón.

Para que se produzca este tipo de transferencia es

necesario emplear tensiones elevadas (>28 V), originándose en el

proceso un zumbido característico.

3.2- Por cortocircuito ("short arc" o "dip transfer")

Este modo de transferencia se genera cuando se

producen frecuentes cortocircuitos que hacen extinguir el arco (entre 40

y 200 veces/seg.)

Es típico de los baños relativamente fríos y con pequeño poder de penetración.

Se genera un arco ruidoso con muchas proyecciones y de aspecto ancho y rugoso.

Este modo de transferencia se usa para ejecutar soldaduras en posición, y se genera cuando se utiliza como gas CO2, o con mezclas de CO2 con argón.

Para que se produzca la transferencia por cortocircuito es necesario emplear valores bajos de tensión (<22 V).

3.3- Globular ("globular transfer")

Para este modo de transferencia las gotas que se transfieren al baño son de tamaño relativamente grandes.

Se genera con arcos menos estables, originándose abundantes proyecciones a lo largo del cordón.

Asimismo se produce poca penetración de soldeo, y la tensión necesaria se encuentra entre 22-28 V.

4- Factores influyentes

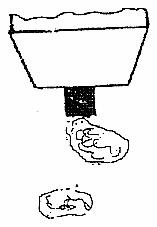

4.1- Polaridad de corriente

En la soldadura MIG-MAG se debe emplear siempre corriente continua y polaridad inversa (CC/PI), nunca corriente alterna.

Si se emplease corriente continua con polaridad

directa generaría en la transferencia de material gotas muy voluminosas y

probablemente rechazo, por lo que siempre se debe utilizar en polaridad

inversa.

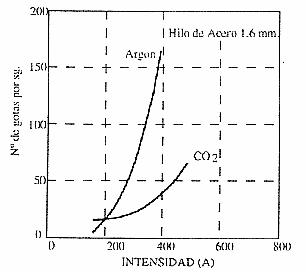

4.2- Gas de protección

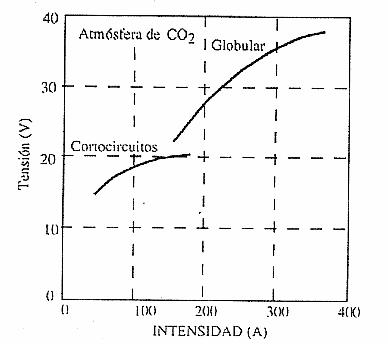

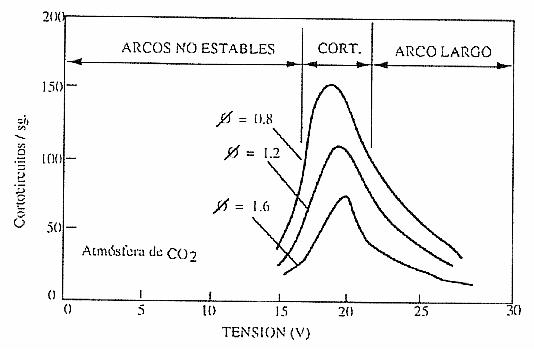

A modo de ejemplo se adjunta la siguiente gráfica comparativa entre los gases argón y CO2 y su influencia en la velocidad de transferencia de material.

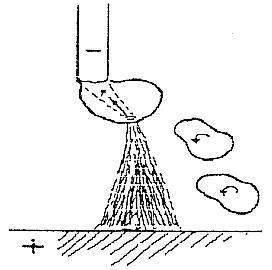

4.3- Intensidad de corriente

Se adjunta la siguiente gráfica donde se muestra la influencia de la intensidad de corriente:

4.4- Tensión de corriente

Se adjunta la siguiente gráfica donde se muestra la influencia de la tensión de corriente:

5- Parámetros de soldadura

5.1- Intensidad de corriente

El valor de la intensidad de corriente que se aplique va a estar definida por:

.

- grosor de chapa;

- diámetro del hilo de aporte;

- posición de soldeo;

- penetración que se desee conseguir;

- tipo de pasada (si es de raíz, de relleno o final).

La intensidad de corriente queda automáticamente

regulada por el equipo de soldeo en función de la velocidad de salida

del hilo, que a su vez dependerá de su diámetro, y del voltaje y caudal

de gas empleado.

Como ya se ha visto, el valor de intensidad con que se

suelde va a tener influencia en el tipo de transferencia que se

consiga. En general, intensidad grande de corriente va a generar

transferencia en "gotas pequeñas".

5.2- Tensión de corriente

El valor de la tensión de corriente tiene una influencia notoria sobre el modo de transferencia:

- cortocircuitos: tensión de 14 a 22 Voltios;

- globular: tensión de 22 a 26 Voltios;

- spray: tensión de 27 a 40 Voltios.

En general, aumentar el voltaje supondrá que se obtenga un cordón más ancho.

5.3- Velocidad de arrastre de hilo

La velocidad de arrastre del hilo va a ser siempre

proporcional a la intensidad de corriente. Es un valor que se fija en el

equipo de soldeo, lo que va a fijar la intensidad de corriente.

5.4- Velocidad de arrastre de pistola

La velocidad de arrastre de la pistola de soldeo va a depender de:

- posición de soldadura que se practique;

- del aspecto del cordón que se requiera;

- de la penetración que se desee conseguir;

- forma del cordón.

5.5- Caudal de gas

El valor del caudal de gas de salida dependerá del

tipo de gas empleado. Como valores normales de referencia oscila entre

los 14 a 16 litros/minuto si se emplea CO2 y de 10 a 12 litros/minuto para mezclas.

6- Técnicas de soldadura

6.1- Ángulo de pistola

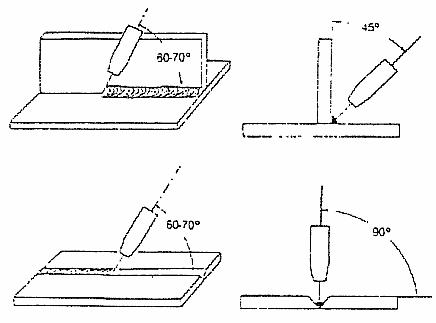

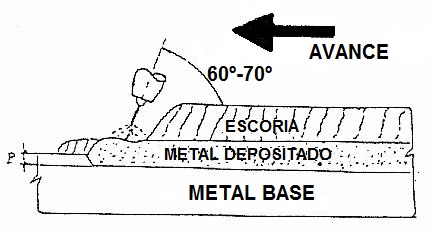

A continuación se muestra unas figuras representativas del ángulo de pistola óptimo para el proceso:

6.2- Técnicas de avance

Las distintas posiciones de avance que se pueden presentar durante el proceso de soldadura son:

- soldadura a derecha;

- soldadura a izquierda;

- soldadura en vertical;

- soldadura en cornisa;

- soldadura en techo.

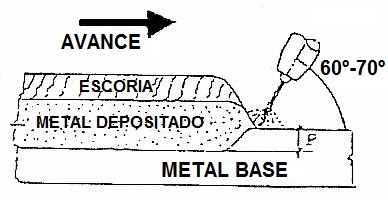

a) Soldadura a derecha

La soldadura a derecha proporciona una mayor penetración y avance de la pistola.

Por otro lado, se evita el riesgo de inclusiones de

escorias, y además disminuye la probabilidad de formación de poros o de

falta de fusión del baño.

Genera un baño muy caliente y fluido, lo que requiere cierta habilidad por parte del operario.

Se ejecuta mediante pasadas estrechas.

Esquema de soldadura a derecha

b) Soldadura a izquierda

La soldadura ejecutada a izquierda proporciona poca penetración, por lo que sólo se recomienda para soldar chapas finas.

Por otro lado, requiere menor intensidad de corriente, por lo que el calor aportado al proceso es menor.

Tiene tendencia a la formación de poros y de falta de fusión en el baño.

Genera cordones anchos.

Esquema de soldadura a izquierda

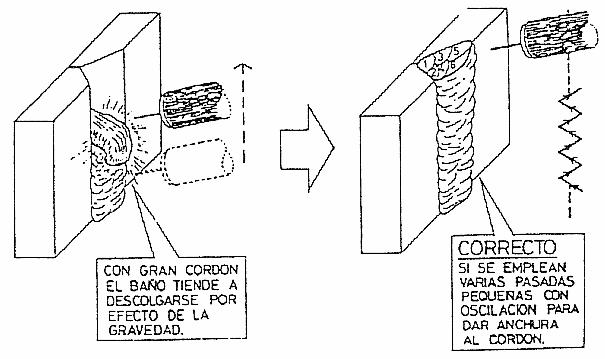

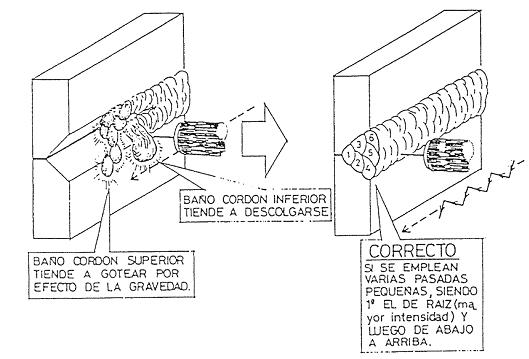

c) Soldadura en vertical:

d) Soldadura en cornisa:

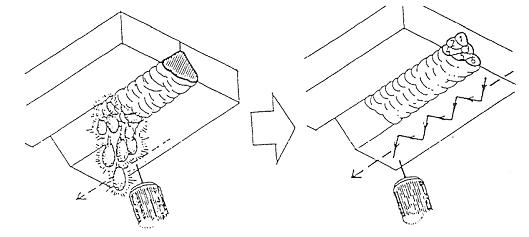

e) Soldadura en techo:

Para las soldaduras ejecutadas en techo se recomienda realizar varias pasadas pequeñas con oscilación.

No hay comentarios:

Publicar un comentario