El origen del mecanizado por electroerosión se remonta a mediados del siglo XVIII, cuando se descubrió el efecto erosivo de las descargas eléctricas. Casi 200 años después y en plena Segunda Guerra Mundial, los científicos soviéticos B. y N. Lazarenko aprovecharon ese efecto con el objeto de desarrollar un proceso controlado para el mecanizado de aquellos materiales que fueran conductores. Con esa idea nació el proceso de electroerosión en 1943. Los Lazarenko perfeccionaron dicho proceso y diseñaron un circuito que llevaba su nombre y que consistía en una sucesión de descargas que se producían entre dos conductores separados entre sí por una película de líquido no conductor llamado dieléctrico. Hoy en día, muchas máquinas de electroerosión utilizan una versión avanzada del circuito Lazarenko.

La electroerosión se diferencia de la mayoría de las operaciones de mecanizado por arranque de viruta

en que el electrodo extrae el material sin tener contacto físico con la pieza de trabajo. Esta característica elimina la fuerza propia de la herramienta que se ejerce, por ejemplo, con una fresadora o una rectificadora y, por tal razón, con la electroerosión se pueden producir formas que romperían las herramientas de corte convencionales o que estas podrían romper.

Fundamento

La electroerosión es un proceso de mecanizado que emplea energía térmica, es decir, el material se extrae por calor, el cual es introducido en forma de chispa por el flujo eléctrico entre el electrodo y la pieza de trabajo.¿Cómo sucede todo esto? Veamos primeramente los componentes esenciales del proceso en la figura siguiente.

Una fuente de alimentación pulsada controla el tiempo y la intensidad de las cargas eléctricas, así como el movimiento del electrodo en relación con la pieza de trabajo. Para que se pueda formar una chispa, el electrodo debe estar siempre separado de la pieza por una cierta distancia. Esta distancia, conocida como distancia de chispeo, sobrecorte o más sencillamente, del inglés, “gap”, se mantiene gracias a un fluido dieléctrico que, dependiendo del tipo de máquina empleada para la electroerosión, puede ser parafina, aceites minerales ligeros o agua desionizada.

El fluido dieléctrico se comporta como aislante hasta que se aplica el voltaje suficiente para transformarlo en conductor. Como la superficie tanto del electrodo como de la pieza contiene pequeñas irregularidades, el campo eléctrico generado entre los puntos más cercanos entre el electrodo y la pieza es más intenso y, por lo tanto, se establece una descarga entre ambos puntos, tal como vemos en la figura siguiente.

Bajo el efecto de este campo eléctrico, los electrones y los iones libres positivos se aceleran a altas velocidades y rápidamente forman una columna ionizada de fluido dieléctrico que conduce la electricidad. En esta etapa, la corriente puede fluir y entre el electrodo y la pieza se forma una chispa, provocando una gran cantidad de colisiones entre las partículas.

Durante este proceso se forma una burbuja de gas, cuya presión se eleva constantemente hasta originar una zona de plasma. La zona de plasma alcanza rápidamente temperaturas muy altas, entre los 8.000 y 12.000 ºC, debido al efecto cada vez mayor de la cantidad de colisiones. Esto provoca la vaporización local instantánea de una cierta cantidad de material en la superficie del electrodo y en la de la pieza.

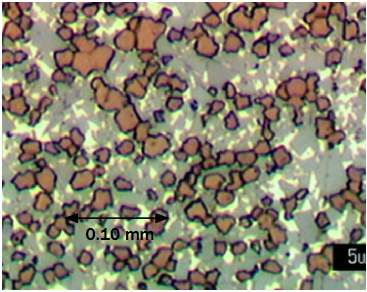

Cuando la chispa se apaga, el fluido dieléctrico se desioniza, vuelve a ser aislante y la reducción repentina de la temperatura provoca la implosión de la burbuja de gas, lo que desprende material vaporizado de la pieza, formando una nube en el dieléctrico y dejando un pequeño cráter sobre la superficie erosionada de la pieza (de ahí el nombre electroerosión).

Esa nube suspendida en el dieléctrico se enfría, solidifica en forma de pequeñas esferas denominadas viruta de electroerosión y es extraída del área de formación de chispas por el mismo flujo del dieléctrico. El proceso en que el fluido dieléctrico se transforma de aislante a conductor y retorna nuevamente a aislante se repite para cada chispa formada y, por lo tanto, es sumamente dinámico. En la figura siguiente observamos tres instancias de este proceso.

Resumiendo, el fluido dieléctrico cumple funciones muy importantes en el proceso de electroerosión, que son:

- Controlar el espaciado del “gap” entre el electrodo y la pieza.

- Enfriar el material calentado para formar la viruta de electroerosión.

- Extraer las virutas de electroerosión de la zona de chispeo.

Aplicaciones y generalidades

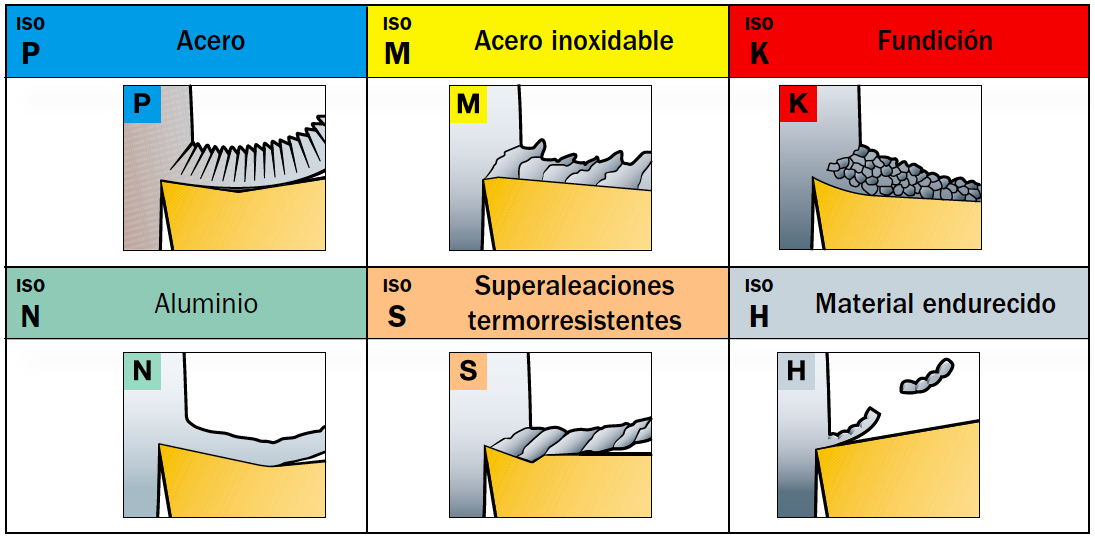

La electroerosión se utiliza para producir piezas muy pequeñas y precisas, así como grandes piezas tales como matrices de estampado para automóviles y componentes para el fuselaje de aviones. Todos los materiales que se someten a mecanizado por electroerosión deben ser eléctricamente conductores o semiconductores, sin zonas de corte no conductoras. Estos materiales incluyen aceros endurecidos y con tratamiento térmico, carburo, diamante policristalino, titanio, aceros laminados en caliente y en frío, cobre, bronce y aleaciones de altas temperaturas.Son muchas las ventajas que reúne el mecanizado por electroerosión, entre las que podemos citar:

- Es un proceso sin contacto que no genera vibración ni fuerzas de corte, lo que permite la producción de piezas muy pequeñas, frágiles y de formas complejas.

- Se pueden obtener tolerancias más estrictas, detalles intrincados y acabados de calidad superior en una amplia gama de materiales que son difíciles o imposibles de fabricar con los procesos tradicionales.

- Se producen bordes sin rebabas.

- Se pueden trabajar metales muy duros porque el proceso vaporiza el metal en lugar de cortarlo.

- Pueden mecanizarse materiales explosivos o inflamables, porque el proceso tiene lugar dentro de un fluido.

- Las máquinas electroerosionadoras dotadas de una función de conocimiento de proceso permiten producir piezas complejas con una mínima intervención del operador.

- No puede aplicarse en materiales no conductores.

- Posee bajas tasas de remoción del metal en comparación con métodos tradicionales del mecanizado por arranque de viruta.

- Se requiere un tiempo de elaboración para producir formas específicas de electrodos de grafito. Además, el grafito es un material frágil, por lo que la manipulación de los electrodos debe ser muy cuidadosa.

- Después del proceso suele quedar una capa superficial de metal fundido, frágil y de extrema dureza, que debe eliminarse en las piezas que requieran resistencia a la fatiga.

- EI acabado superficial rugoso no es perfecto, ya que es más rugoso sobre las caras planas que sobre Ias paredes verticales.

la electroerosión es un proceso de erosión térmica en el cual se extrae metal mediante una serie de descargas eléctricas recurrentes entre una herramienta de corte que actúa como electrodo y una pieza conductora, en presencia de un fluido dieléctrico. Esta descarga se produce en un hueco (“gap”) de voltaje entre el electrodo y la pieza. El calor de la descarga vaporiza partículas diminutas del material de la pieza y del electrodo, que seguidamente se eliminan del hueco por el dieléctrico que fluye continuamente.

La expansión del mecanizado por electroerosión en los últimos 45 años ha dado origen a los tres tipos principales que se enumeran a continuación, aunque los más utilizados son los dos primeros.

- Electroerosión por penetración

- Electroerosión por hilo

- Electroerosión por perforación (o rectificado por electroerosión)

Electroerosión por penetración

Este es el tipo convencional que emplearon las primeras máquinas electroerosionadoras y se basa en el proceso que ya describimos oportunamente (CITAR ENLACE DEL ARTÍCULO SOBRE MECANIZADO POR ELECTROEROSIÓN). En pocas palabras, el electrodo se une al cabezal de la máquina que está conectado a un polo -por lo general el polo positivo- de una fuente de alimentación pulsada. La pieza de trabajo se conecta al polo negativo y se ubica de manera que haya un hueco entre esta y el electrodo. Posteriormente, el hueco se inunda con fluido dieléctrico. Cuando se conecta la fuente de alimentación, el hueco es atravesado por miles de impulsos de corriente continua por segundo formando chispas y dando comienzo al proceso de erosión tal como lo detallamos en el artículo sobre mecanizado por electroerosión (CITAR ENLACE DEL ARTÍCULO SOBRE MECANIZADO POR ELECTROEROSIÓN). A medida que la erosión continúa, el electrodo avanza sobre la pieza mientras mantiene una dimensión constante del hueco.La pieza terminada puede exhibir varias capas distintas. La capa superficial presenta pequeños glóbulos de metal extraído de la pieza, así como partículas del electrodo adheridas que se eliminan fácilmente. La segunda capa se denomina “capa blanca” o “capa refundida“, donde la electroerosión ha alterado la estructura metalúrgica de la pieza. La tercera capa es la zona afectada por el calor o “capa recocida“, la cual ha sido calentada pero no fundida. La distribución, extensión y profundidad de estas capas tienen una influencia muy importante en la calidad del acabado superficial y se ven afectadas por:

- Los ciclos de activación y desactivación del proceso.

- El ciclo de trabajo, que es la relación entre el ciclo de activación y el tiempo de ciclo total.

- La distancia de separación, hueco o “gap” entre la pieza de trabajo y el electrodo.

Entre las características principales de la electroerosión por penetración podemos mencionar:

- El fluido dieléctrico es aceite mineral, aunque algunas máquinas pueden usar agua u otros líquidos especiales.

- Pueden obtenerse tanto formas pasantes como formas ciegas de geometrías complicadas.

- Capacidad de extracción en aceros: hasta 2000 mm3/min.

- Rugosidad mínima en aceros: hasta menos de 0,4 μm Ra.

- Aplicaciones: fabricación de moldes y troqueles de embutición.

Electroerosión por hilo

El desgaste del electrodo usado en el sistema por penetración, sumado a los costos para fabricarlo impulsó el proceso de electroerosión por hilo a comienzos de los años ’70. En este proceso, el electrodo de grafito se sustituye por un hilo consumible, cargado eléctricamente y controlado por CNC, capaz de efectuar cortes muy finos e intrincados.El principio de funcionamiento del sistema por hilo es el mismo que el tipo de penetración, ya que emplea una serie de descargas de corriente continua que forman chispas entre el hilo y la pieza de trabajo, ambos en contacto con el fluido dieléctrico. En algunos casos, el hilo y la pieza se sumergen totalmente en el dieléctrico, aunque esto puede provocar corrosión electrolítica en algunos materiales.

La diferencia fundamental entre la electroerosión por hilo y la electroerosión por penetración es que la forma del electrodo no influye directamente en la forma de la pieza a obtener, puesto que lo único que se pretende es realizar un corte en la pieza y no obtener una copia con la forma del electrodo.

El proceso es particularmente útil para cortar detalles finos en matrices pre-endurecidas de estampado y troquelado. Un mecanismo de alimentación continua suministra hilo nuevo, de manera que el desgaste del electrodo no es un problema. Los diámetros típicos de hilo van de 0,005 cm a 0,035 cm. Estos hilos producen una entalla un poco más grande que su propio diámetro, por ejemplo, un hilo de 0,03 cm deja una entalla de 0,04 cm. Los hilos para electroerosión pueden funcionar durante largos períodos sin atención del operador.

Entre las características principales de la electroerosión por hilo podemos citar:

- Se generan geometrías únicamente pasantes en la pieza, en función de la trayectoria recorrida por el hilo, pudiendo realizarse cortes rectos y cortes cónicos.

- El fluido dieléctrico es agua desionizada.

- Dado que el hilo es muy delgado, la energía utilizada es limitada y las tasas de extracción son bajas.

- Velocidad de corte en aceros: hasta 500 mm2/min.

- Capacidad de extracción de metal: aprox. 350 cm3/hora.

- Rugosidad mínima en aceros: menos de 0,3 μm (cortes de repaso).

- Aplicaciones: conjuntos punzón-matriz, insertos para moldes, componentes electrónicos, como así también para medicina y relojería.

Electroerosión por perforación (o rectificado por electroerosión)

Un tercer tipo de electroerosión está diseñado para la perforación de orificios pequeños (de entre 0,015 cm y 0,65 cm aprox.) pero muy profundos, con una relación de profundidad a diámetro de 30 a 1, o superior. Para ello, se emplean electrodos rotatorios concéntricos de hasta 30 cm de largo que giran a unas 100 rpm y perforan la pieza de trabajo.Básicamente los electrodos realizan las mismas funciones que un taladro de columna, excepto que a) la extracción del material se realiza mediante descargas eléctricas sin contacto directo entre electrodo y pieza, b) la dureza del material es irrelevante y c) la precisión del orificio terminado es muy superior a lo que cualquier taladro podría producir. A medida que se generan las descargas eléctricas, la rotación ayuda al lavado y provee un desgaste parejo del electrodo.

Por el momento, el campo de aplicación de la electroerosión por perforación es muy reducido y su uso más común reside en perforar orificios para comenzar la electroerosión por hilo en materiales ya endurecidos, así como orificios muy pequeños y precisos para industrias como la de los equipos médicos y aeroespaciales.