Emisiones en el proceso de contacto

Composición

La mayoría de las emisiones de las plantas

de contacto se deben al gas de cola de la torre de absorción. El gas contiene

principalmente nitrógeno y oxigeno, pero también SO

2 sin reaccionar,

SO

3 no absorbido, niebla de ácido sulfúrico y

spray de ácido.

Cuando el gas penetra en la atmósfera, el SO

3 absorbe vapor de

agua para formar una niebla ácida. Otras emisiones menores de SO

2 y

SO

3 se escapan de los tanques de almacenamientos, concentradores

de ácido y equipos de proceso.

Emisiones

de SO2

La mayor emisión de una planta de

contacto es de dióxido de azufre contenido en los gases de chimenea. El SO

2 procede

de la conversión incompleta a SO

3 en la catálisis. Se pueden alcanzar

rendimientos de conversión del 98 a 98,5 % con un diseño adecuado de planta.

Aunque es posible lograr conversiones aun más altas, estas se consiguen a

expensas del encarecimiento de la instalación y, por consiguiente, de costos

de producción más elevados.

Muchas plantas de contacto se adquieren

de fabricantes que garantizan una conversión con un rendimiento del 96 al

98%. Por regla general el diseño de las plantas prevé un rendimiento de conversión

superior al garantizado. De este modo una planta puede operar a capacidad

apreciablemente superiores a la nominal sin que el rendimiento de la conversión

disminuya.

En Alemania se patento recientemente

un proceso de contacto que reduce la concentración del SO

2 en

los gases de cola a 0,03% SO

2. El proceso consiste en la adición

al sistema de una torre de absorción de SO

3 antes de la última

etapa de conversión. La eliminación del SO

3 en este punto da lugar

a una conversión global del orden 99,7%. Este diseño no se traduce en una

elevación considerable de la inversión y los coste de producción son aproximadamente

iguales. Este proceso, de la casa Bayer, que se llama doble contacto, es

posiblemente el sistema más seguro hoy día para la reducción de las emisiones

de SO

2 en la fabricación de ácido sulfúrico.

En muchas plantas de contacto que

queman azufre, es posible reducir a 0,1% la emisión de SO

2 en

el gas de salida, operando con un gas muy diluido, aunque, como es lógico,

esto incrementa los costes de la operación.

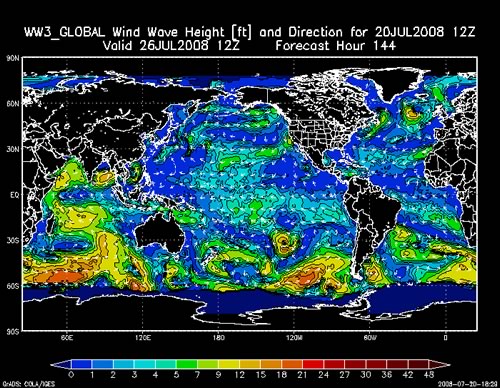

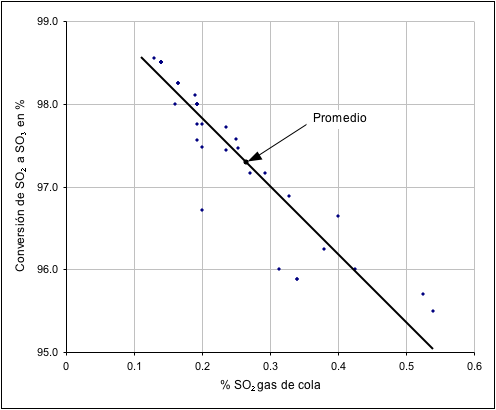

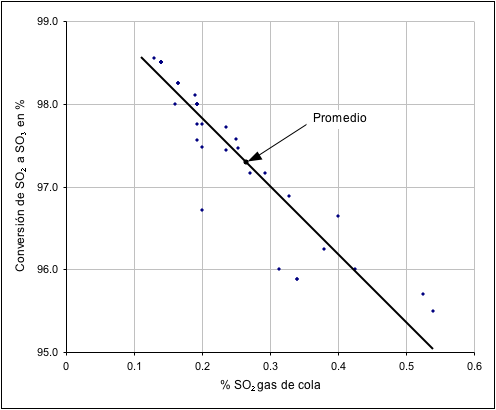

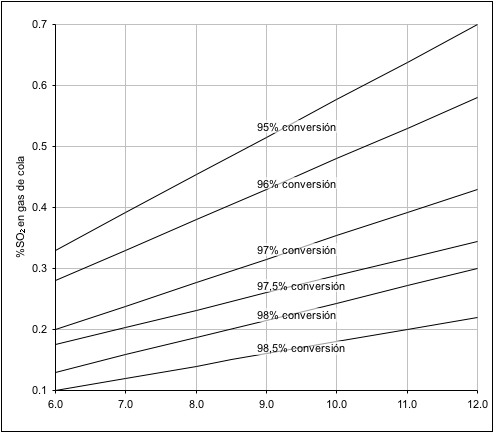

La figura 1 muestra el porcentaje

de conversión de SO

2 a SO

3 relacionado con la concentración

de SO

2 en el gas cola para un total de 31 plantas de contacto

analizadas en los Estados Unidos. La reducción de SO

2 en la emisión

de la chimenea, esta en relación directa con el incremento de la conversión

del SO

2 en el convertidor catalítico. Las cantidades y concentración

de las emisiones de SO

2, dependen del rendimiento de la conversión,

es decir, dependen de la concentración de SO

2 en los gases de

alimentación del convertidor y relación O

2/SO

2, especialmente

en la ultima etapa de conversión, numero de etapas del convertidor catalítico,

volumen y distribución del catalizador en estas etapas, rendimiento del catalizador,

uniformidad de la composición del gas, impurezas en el gas de alimentación,

control de la temperatura en diferentes puntos del convertidor.

Figura

Nº 1

Figura

Nº 1 Relación del rendimiento de conversión del SO

2 en

el gas de salida.

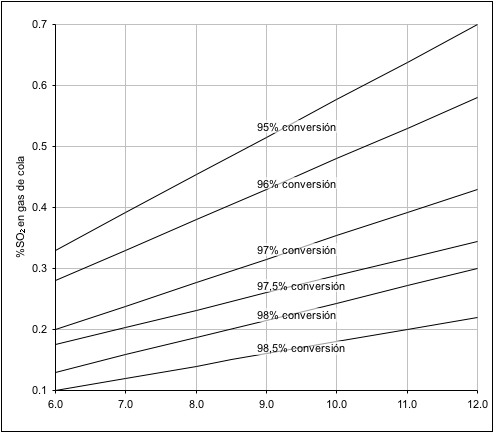

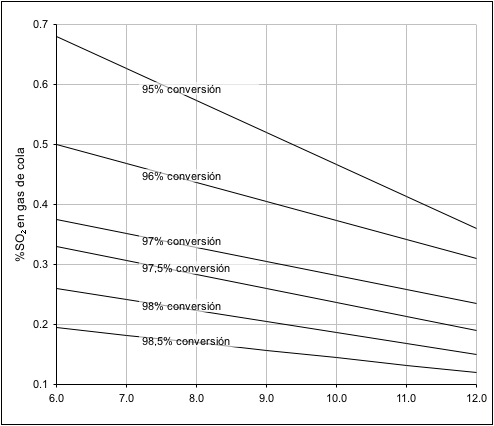

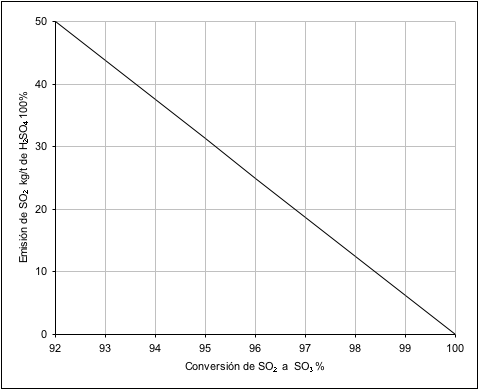

La figura 2 resume el porcentaje

de conversión de SO

2 a SO

3 en las plantas que queman

azufre sin aire de dilución y la figura 3 el de las que queman azufre con

aire de dilución. En la figura 4 se presenta las emisiones de SO

2 para

varios rendimientos de conversión de SO

2.

Figura

Nº 2

Figura

Nº 2 Porcentaje de conversión del SO

2 a

SO

3 para plantas sin dilución con aire.

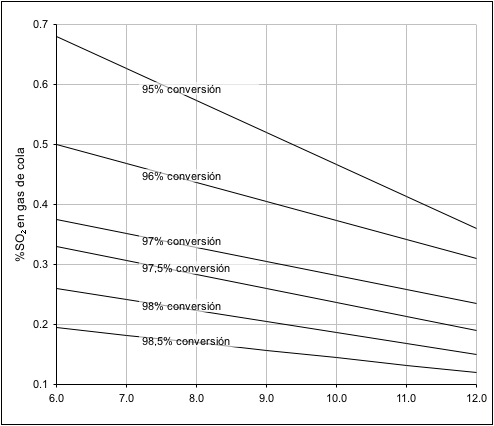

Figura

Nº 3

Figura

Nº 3 Porcentaje de conversión de SO

2 a

SO

3 para plantas con dilución, con aire.

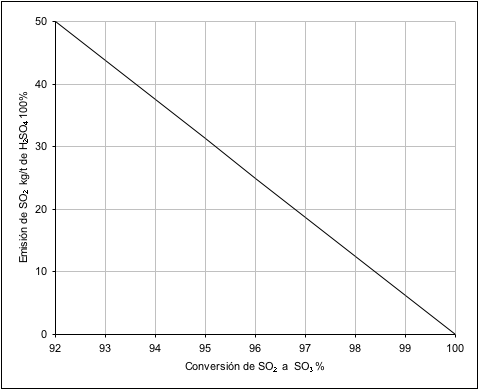

Figura

Nº 4

Figura

Nº 4 Emisiones de SO

2 para

diferentes rendimientos de conversión (por

t de sulfúrico % producido).

Emisiones

de niebla ácida y spray

Los datos recogidos en 33 plantas

de contacto norteamericanas indican que la niebla ácida y el spray ácido

que contienen los gases de cola varían entre 380 y 1720 mg/Nm

3.

El valor medio de los datos es 445 mg/Nm

3.

Existen tres tipos diferentes de

recuperación de niebla y spray ácidos: precipitadores electrostáticos, filtros

de fibra y vidrio y filtros de tela metálica. En 14 análisis de 10 planta

en diferentes condiciones, que contaban valores de 63 a 826 mg/Nm

3.

La tabla Nº 1 refleja el efecto de los filtros de tela metálica en un sistema

de dos etapas para una unidad que opera con una velocidad de gas 3,5 a 4,5

m/s

Emisiones

de SO3

Al entrar en contacto con la humedad

de la atmósfera el SO

3 no absorbido se hidrata a ácido sulfúrico

y forma una pluma blanca visible de niebla ácida.

Los valores tomados en algunas planta

norteamericanas indican que la emisión varía desde menos de 15 mg/Nm

3 hasta

1700 mg/Nm

3 de SO

3. Por regla general, la formación

de pluma visible se debe a condiciones de funcionamiento deficiente de la

planta, que pueden corregirse con un mantenimiento adecuado.

Tabla Nº1

Efecto de los separadores de niebla

de malla metálica sobre la recogida en niebla ácida

|

Caída

de presión,

mm de agua

|

Niebla ácida

mg/m3 de

gas de cola

|

Rendimiento de separación de

niebla ácida,

%

|

|

Entrada

|

Salida

|

|

19

|

146,4

|

26,4

|

92,0

|

|

25,4

|

314,1

|

24,9

|

92,5

|

|

31,7

|

492,6

|

32,8

|

93,4

|

|

31,7

|

2388,3

|

27,5

|

98,9

|

|

38,1

|

1160,3

|

35,0

|

97,0

|

|

38,1

|

464,1

|

27,1

|

94,1

|

|

Media

|

828,2

|

29,0

|

96,5

|

Emisiones

en las paradas y puestas en marcha de la planta

En las plantas de tostación de piritas

una parada repentina puede producir una elevada emisión de SO

2,

generada por la evacuación de los gases de tostación a la atmósfera.

Según las características del clima,

del tamaño de la pirita y aislamiento, las paradas programadas pueden variar

entre 8 a 24 horas, sin que se registre un excesivo enfriamiento n de la

cámara catalítica ni del resto del equipo. Si la duración de la parada fue

muy larga es preciso precalentar el catalizador con un equipo auxiliar.

Cuando la temperatura de absorción

desciende por debajo de los 65ºC el rendimiento de absorción decrece y la

emisión de SO

3 y niebla ácida es muy superior a la normal.

Las perdidas de SO

2 y

niebla ácida durante la puesta en marcha subsiguiente a una parada de larga

duración pueden ser muy grandes si es que el equipo no se ha precalentado

convenientemente. La duración de estas perdidas anormales puede durar desde

varios minutos hasta 12-19 horas, según sea el régimen de temperaturas alcanzado

y del ajuste a las condiciones de operación de todo el equipo.

Métodos de reducción de las emisiones en el

proceso de contacto

Como ya se vio, la mayor emisión de una planta

de ácido sulfúrico por contacto corresponde al SO

2. La cantidad

y concentración del SO

2 en los gases de cola depende principalmente

del rendimiento de la conversión en SO

3.

El primer procedimiento para aumentar

la conversión consiste en el cambio periódico de las masas catalíticas a

fin de incrementar el rendimiento en la catálisis. Aunque es el procedimiento

más viable para reducir la emisión de SO

2, Solo en muy pocos casos

se logra alcanzar el limite máximo de conversión y aun en estos no podría

mantenerse.

Hay que tener en cuenta que aparte

del coste propio del catalizador el cambio de la masa catalítica acarrea

gastos adicionales notables, pues exige parar la planta, descebar el convertidor,

cambiar las masas, poner el convertidor en régimen de temperaturas y, a continuación,

volver a arrancar. El tiempo que suele invertirse en estos cambios de masa

determina que esta operación solo se efectúe cuando el rendimiento de la

catálisis haya bajado mucho al cabo de periodos de funcionamiento prolongados.

El segundo procedimiento puede consistir

en la transformación de una planta de catálisis simple en otra de doble catálisis,

pero aun cuando el rendimiento mejoraría considerablemente esta operación

es económicamente prohibitiva dados los cambios, transformaciones y ampliaciones

de equipo a introducir en la planta. Por lo tanto no es una solución factible

desde un punto de vista exclusivamente económico.

El tercer procedimiento consiste

en el empleo de chimeneas altas. La altura media de las chimeneas de las

plantas de ácido sulfúrico es de 12 a 30 m aunque también existe un cierto

número de chimeneas de 120 m y más.

Se puede aumentar la altura efectiva

de una chimenea recurriendo a la acción de aire caliente o gases residuales

de otro proceso de combustión. Las partículas de ácido pueden eliminarse

con una chimenea de gran altura o de mayor diámetro, que disminuya la velocidad

del gas en la chimenea, y les permita depositarse en las paredes.

Los resultados analíticos de una

serie de ensayos realizados en una planta norteamericana con una chimenea

de 75 m de altura, demostraron que la concentración de niebla ácida y spray

iba desde 900 mg/Nm

3, en la base de la chimenea, hasta 80 mg/Nm

3 en

la cabeza. De este modo se recupera en la chimenea el 91% del peso total

de niebla ácida y spray.

De los estudios teóricos realizados

sobre la distribución de la contaminación por difusión, se observa que la

concentración del contaminante en los alrededores varia en razón inversa

al cuadrado de la altura de la chimenea. Esto quiere decir que si la altura

de la chimenea se dobla, la emisión se reduce en una cuarta parte.

Un cuarto procedimiento consiste

en la adopción de procesos de desulfuración de los gases de cola. En la tabla

Nº 2 se resumen los procesos de desulfuración que actualmente se estudian

y ensayan en el mundo.

El análisis y estudio de la información

disponible sobre esos procesos lleva a las conclusiones siguientes:

La mayoría aun

no ha alcanzado la fase de explotación industrial.

Como todos se

orientan preferentemente a la desulfuración de los gases de cola en centrales

térmicas.

Como deben tratar

un gran volumen de gases para reducir su costo de explotación, son prácticamente

inadaptables a plantas de ácido sulfúrico.

Surgen dificultades

adicionales cuando se intenta aplicarlos a plantas ya existentes.

Por las razones

anteriores, y sin entrar en su evolución económica, se considera que hoy

en día aun no puede pensarse en la desulfuración de los gases de cola de

las plantas de ácido sulfúrico.

TABLA Nº 2

PROCESOS PARA LA ELIMINACIÓN DE SO2

| Proceso |

Fundamento |

Subproducto |

| Basterra

and Bankside |

Lavado con

aguas del río Támesis |

Ninguno |

| Wisconsin

Electric Company |

Lavado con

agua de régimen turbulento |

Ninguno |

| Combustion

Engieenering |

Inyección

de dolomita y lavado en húmedo |

Ninguno |

| Mitsubishi |

Absorción

de SO2 con MnO2 |

Sulfato

amónico |

| Showa

Denko |

Lavado con

amoniaco |

Sulfato

amónico |

| U.S.

Bureau of Mines |

Absorción

de alúmina alcalinizada |

Azufre

elemental |

| Still |

Absorción

con cenizas de linguitos |

SO2 para

planta de ácido |

| Grillo |

Absorción

con óxidos e hidróxidos alcalinos |

SO2 para

planta de ácido |

| Monsanto-Penelec |

Oxidación

catalítica con V2O5 |

H2SO4 80% |

| Kiyoura

T.I.T. |

Oxidación

catalítica con V2O5 e inyección de amoniaco |

Sulfato

amónico de elevada pureza |

| Sulfacid

(Lurgi) |

Catálisis

húmeda sobre carbón activo |

H2SO4 (50-75%) |

| Hitachi |

Catálisis

húmeda sobre carbón activo |

H2SO4 (15-25%) |

| Reinluft |

Absorción

sobre lechos de carbón activo |

SO2 para

planta de ácido |

| Carbonato

fundido |

Absorción

de carbonatos alcalinos fundidos |

Azufre

elemental |

| Checoslovaco |

Absorción

con amoniaco de descomposición con ácido nítrico |

SO2 y

nitrato amónico para planta fertilizante |

Concentraciones de emisión producidas

Se termina con el análisis de los resultados

obtenidos en el estudio experimental de una planta de ácido sulfúrico egipcia.

Los datos de operación de la planta

se reflejan en la tabla Nº 3, en la que los resultados se obtuvieron dividiendo

la suma de los valores registrados en periodos de varios días por el número

de días de cada uno de estos periodos.

Se realizaron dos tipos de determinaciones

de inmisión de SO

2: mediante el método del peróxido de plomo se

realizaron análisis en puntos alejados de la chimenea (en un radio de 1 Km.

aproximadamente) y mediante valoración por iodimetria se realizaron los análisis

en la misma planta (en un radio de 15 m) tomando como centro la base de la

chimenea de 2 metros.

Los resultados obtenidos por iodimetria

dieron un margen de concentración de SO

2 de 32 a 11 ppm siendo

el valor medio en el ambiente de la planta 5 ppm.

En las curvas de disolución media,

calculada a partir de los datos de análisis obtenidos en el total del periodo,

por el método del pentóxido de plomo, se acusan además los efectos de la

velocidad y dirección del viento. El efecto de la velocidad queda algo mas

enmascarado por el posible efecto de los edificios de la factoría, así como

por otras fuentes de las inmediaciones.

En este caso particular, el valor

de 5 ppm de SO

2 en la atmósfera de la planta es muy alto en comparación

con las concentraciones de las plantas térmicas e instalaciones siderúrgicas

estudiadas de esta misma forma que no exceden las 0,3 ppm de SO

2 en

régimen normal.

La concentración de 5 ppm puede tener

efectos serios para la salud de las personas que trabajan en los alrededores

de la planta de ácido.

La solución que se recomendaba en

el estudio era aumentar la altura de la chimenea a 40 metros y la instalación

de una torre de lavado (scrubber) de los gases con agua y de un precipitado

de niebla ácida antes de expulsar el afluente a la atmósfera.

Inversiones y costos

Si, por ejemplo, se trata de una

planta ya instalada de 1000 tm/día con una emisión de 13 t SO

2/día,

la instalación de un sistema de depuración con piridina para obtener sulfato

amónico (producto de difícil salida), exigirá una inversión de 43 x 10

2 dólares.

En los Estados Unidos la planta de

la Olin Corp. en Taulsboro de una capacidad de producción de 257.000 t/año

emplea el sistema de lavado de los gases de cola con sulfito-bisulfito de

sodio desarrollado por la Wellman Power Gas Co. Pero para la adopción de

este proceso, la planta debe ubicarse en las proximidades de una fábrica

papelera con el objeto de que absorba las grandes cantidades de sulfito de

sodio necesarias.

Los valores limites señalados recientemente

por la EPA (Envioronmental Protection Agency) de los estados unidos son de

480 ppm para el SO

2 en los gases de cola, aunque los usuales en

la mayoría de los países son de 2000 ppm de SO

2.

En términos de inversiones, la EPA

ha calculado que la inversión en una planta de 250.000 t/año de ácido sulfúrico

que carezca de equipo antipolución asciende a 3 x 10

6 dólares.

La instalación de equipo diseñado para mantener la polución por debajo de

las 480 ppm de SO

2 costara unos 900.000 dólares más; ello representa

un aumento del 30%. Por otra parte los costos de fabricación se incrementan

alrededor de un 5%, es decir, en unos 31,5 $/t.

En el montaje de una nueve planta,

pueden servir como cifras indicativas las inversiones realizadas en una de

contacto simple y en otra Bayer de doble absorción con y sin sistema de depuración

convencional.

Para una capacidad de 700 t/día la

inversión en la planta de contacto simple es de 415 millones de pesetas,

en la de doble absorción 460 millones (13 % más) y con sistema de depuración

de 2 millones de dólares, es decir, un 2% mas. Todos estos datos se refieren

a una emisión límite de 2000 ppm.

1. Generalidades.

Mientras

que todos los vertidos urbanos presentan impurezas minerales y orgánicas

cuya naturaleza y concentración son bastantes similares de una ciudad a otra,

y por ello sus líneas de tratamiento son análogas, los vertidos industriales,

debido a su gran diversidad, necesitan una investigación propia de cada tipo

de industria y la aplicación de procesos de tratamientos específicos.

Pueden citarse algunos factores principales

que la contaminación industrial tiene en común con la contaminación de origen

urbano, pero las vías de depuración, normalmente, deben definirse industria

por industria.

Al enumerar las principales industrias,

se ve que según las contaminaciones que producen, justifican tratamientos

biológicos (parecidos a los de las aguas urbanas) o tratamientos estrictamente

químicos (como en las industrias de ácidos)

Las estaciones de tratamiento de

aguas industriales se destinan a cumplir unas normas de vertido, que no se

refieren únicamente a la de

D.B.O., a la

D.Q.O. y a

los contenidos de

materiales en suspensión, sino, también, a un cierto

número de compuestos minerales y orgánicos. Por otra parte, estas normas

se definen, en varios países, según las diversas ramas profesionales.

La definición de todo tratamiento

deberá basarse en:

- el conocimiento de los diversos contaminantes;

- la caracterización de los efluentes;

- la organización de los desagües y la

separación de los efluentes;

La elección entre los diversos métodos de

depuración fisicoquímica y/o biológica.

Por lo tanto, el buen funcionamiento

de la instalación dependerá de que se realice previamente un estudio minucioso,

ya que cualquier elemento nocivo, que no se hubiera tenido en cuenta, podría

perturbar seriamente la instalación.

2. Factores específicos de contaminación.

Las

aportaciones significativas de contaminación que se enumeran seguidamente,

se han clasificado en función de los métodos de tratamiento que le son aplicables.

- Elementos insolubles

separables físicamente con o sin floculación: materias grasas, flotantes

(grasas, hidrocarburos alifáticos, alquitranes, aceites orgánicos, etc.).

Materias

sólidas en suspención (arenas, óxidos,

hidróxidos, pigmentos, azufre coloidal, látex, fibras, etc.).

- Elementos orgánicos

separables por adsorción: colorantes, detergentes, compuestos macromoleculares

diversos, compuestos fenolados.

- Elementos separables

por precipitación: metales tóxicos o no, Fe, Cu, Zn, Ni, Be, Ti, Al,

Pb, Hg, Cr, precipitables en una cierta zona de PH; sulfitos, fosfatos,

sulfatos, fluoruros, por adición de Ca2+.

- Elementos que pueden

precipitar en forma de sales insolubles de hierro o de complejos: sulfuros,

fosfatos, cianuros, sulfocianuros.

- Elementos separables

por desgasificación o stripping: H2S, NH4,

alcoholes, fenoles y sulfuros.

- Elementos que necesitan

una reacción de oxidación-reducción: cianuros, cromo hexavalente, sulfuros,

cromo, nitrito.

- Ácidos y bases: ácido

clorhídrico, nítrico, sulfúrico y fluorhídrico; bases diversas.

- Elementos que pueden

concentrarse por intercambio iónico o por ósmosis inversa: radionucleidos

tales como iodo, Mo, Cs; sales de ácidos y de bases fuertes; compuestos

orgánicos ionizados (intercambio iónico) o no (osmosis inversa).

- Elementos que se

adaptan a un tratamiento biológico: todos los elementos biodegradables

por definición; por ejemplo, azúcares, proteínas, fenoles. Los tratamientos

biológicos pueden aplicarse también, después de su aclimatación, a compuestos

orgánicos tales como el formol, la anilina y ciertos detergentes.

Deben recordarse los puntos siguientes:

- La relación entre la D.Q.O.

y la D.B.O. en aguas industriales es muy diferente de la que se obtiene en

aguas domésticas. Esta relación evoluciona en las diversas fases del tratamiento,

pudiendo llegar la D.Q.O. final, en algunos casos, hasta más de 5 veces

el valor de la D.B.O. correspondiente.

- La presencia de tóxicos

muy activos puede enmascarar la presencia de materias biodegradables

y falsear la medida de la D.B.O..

- Nociones de tratabilidad

biológica de los efluentes.

3. Caracterización de los efluentes.

Para

la buena definición de una estación de tratamiento de aguas residuales, es

necesario disponer de los siguientes datos, cuidadosamente establecidos:

- Volúmenes diarios;

- Caudales horarios mínimo y máximo;

- Composición del agua de aportación a la

fábrica;

- Fabricaciones continuas, discontinuas;

- Importancia y periodicidad de las puntas de

contaminación;

- Posibilidad de separación de circuitos;

- Posibilidades de tratamientos o de recirculaciones

locales o parciales;

- Contaminaciones secundarias, incluso débiles

u ocasionales, que puedan afectar seriamente al funcionamiento de ciertos órganos

de los equipos de tratamiento (colas, alquitranes, fibras, aceites, arenas,

etc.).

Al realizar el proyecto de una fábrica,

estos datos, recogidos después del análisis de las fabricaciones, deben compararse

con informaciones procedentes de fábricas existentes.

Cuando se trata de acondicionar una

fábrica ya existente, conviene realizar una comparación de las cantidades

de contaminantes, detectados mediante un análisis continuo y sistemático

de los efluentes, con los consumos de productos químicos de la fábrica.

4. Tratamientos separados.

A veces resulta conveniente aislar ciertos efluentes

y someterlos a un tratamiento específico. Se impone esta forma de proceder

siempre que el efluente que procede de una unidad de fabricación presenta

una de las siguientes características:

- Concentraciones muy elevadas de D.Q.O. o de

D.B.O. debido a la presencia de compuestos solubles;

- Concentraciones medias o elevadas de H2S,

de NH4 o de elementos tóxicos.

En lugar de diluir estos efluentes,

suele ser más económico utilizar uno de los siguientes procedimientos:

- Concentración con vistas a reutilizar el producto;

- Destrucción por pirólisis directa del líquido

o del vapor procedente de su stripping;

- Extracción líquido-líquido.

Se citan tres ejemplos de reducción

de la contaminación del efluente general de una fábrica:

- Regeneración de baños usados muy diversos (galvanoplastita,

mecánica), por eliminación discontinua o continua de sus impurezas en disolución

o en suspensión;

- Tratamiento químico de licores de sales o de ácidos

cuya concentración es superior al umbral de solubilidad de la sal de calcio

correspondiente, que puede entonces precipitar;

- Tratamiento de aceites solubles por vía química,

térmica o por separación por membranas.

5. Tratamientos preliminares.

Las condiciones de tratamiento previo de los

efluentes generales de fábricas son también más variadas que en el caso de

aguas residuales urbanas.

Las operaciones de

desbaste automático

son deseables en la mayoría de las industrias e indispensables en algunas

de ellas.

El

desarenado sólo se realiza

en algunos casos particulares; y el

desaceitado se utiliza con bastante

frecuencia: los hidrocarburos y aceites proceden a veces de fabricaciones,

y sistemáticamente de los circuitos de engrase o de almacenamiento de carburante.

También se prevé frecuentemente la

regulación del

caudal hidráulico y de la carga contaminante, que puede llevarse a cabo:

- Mediante el empleo

de depósitos derivados, en los que se almacena el agua de tormentas

cuando la red es unitaria y cuando las lluvias, de volumen siempre menor

que en áreas urbanas, arrastran y diluyen contaminantes. La finalidad de

estos depósitos es, por lo tanto, la de evitar que la línea de tratamiento

haya de dimensionarse en función de unas puntas excepcionales de caudal.

- Mediante el empleo

de depósitos de homogeneización, en los que se almacena durante

algunas horas, e incluso por espacio de varios días, la totalidad de los

efluentes producidos por una unidad o por toda la fábrica. Es indispensable

prever la agitación de estos depósitos. Su objetivo es el de reducir las

puntadas de contaminación, con el fin de evitar sobrecargas de concentración

perjudiciales para el funcionamiento regular de la línea de depuración. Con

ello, se consigue, a demás, un cierto grado de previsión en la explotación.

Algunas veces se realizan operaciones

previas de neutralización, de oxidación y de reducción, para tratar efluentes

concentrados o tóxicos. En estas operaciones intervienen autómatas de regulación

de PH o de potencial redox.

6. Tratamientos fisicoquímicos.

La

depuración fisicoquímica puede constituir, según el caso, una etapa intermedia

o la etapa final del tratamiento total. Tiene una o varias finalidades:

- Precipitación de metales o de sales tóxicas;

- Eliminación de aceites en emulsión y de materias

diversas en suspensión;

- Clarificación con reducción simultánea de D.B.O.

coloidal y de la D.Q.O. correspondiente.

Este tratamiento implica la necesidad

de mantener una zona de PH bastante reducida, y, según la naturaleza del

proceso (precipitación, cristalización, adsorción o floculación), puede realizarse

en reactores-decantadores o clarificadores muy diferentes:

- Flotadores tales como el Flotazur o

el Sediflotazur, en eliminación de aceites o fibras;

- Reactores, como el Turbactor,

y reactores-decantadores, como el Circulator, el Densator o

el Turbocirculator, para la precipitación de sales o hidróxidos;

- Clarificadores-reactores de circulación

de fangos, como el Turbocirculator, el decantador R.P.S.,

el Accelator,

en situaciones mixtas;

- Clarificadores de lechos de fangos,

como el Pulsator y el superpulsator, cuando es preciso

separar un flóculo tenue o cuando se desea desarrollar las propiedades

adsorbentes del lecho de fangos.

La elección entre estos aparatos

depende no sólo del proceso dominante que haya de efectuarse, sino también

de otros parámetros propios de la industria considerada.

Según las circunstancias, esta depuración

fisicoquímica puede ir precedida o seguida de uno de los procesos siguientes:

- Neutralización;

- Oxidación

o reducción;

- Desgasificación

o stripping.

Sólo se requiere una filtración en

caso de normas de vertido muy estrictas relativas a la materia en suspención

y a los metales totales.

7. Tratamientos biológicos.

La

posibilidad de recurrir a tratamientos biológicos, es decir, a una depuración

de tipo biológica depende de la biodegradabilidad de los efluentes, y deben

tenerse en cuenta, en su concepción, ciertas peculiaridades de las aguas

industriales:

Las aguas que se han sometido, generalmente

con varios propósitos, a un tratamiento fisicoquímico previo, se encuentran

poco cargadas de materias en suspención;

Su composición en nutrientes casi

nunca es equilibrada, con lo que debe practicarse una corrección referente

al fósforo y/o al nitrógeno;

Una deficiencia inicial de microorganismos

debe compensarse mediante una siembra adecuada y la aclimatación de organismos

específicos;

La presencia de compuestos biodegradables

puede hacer necesario el mantenimiento de una relativa constancia de su concentración

y el desarrollo de una flora específica;

Las concentraciones demasiado elevadas

de sales minerales y, sobre todo, sus variaciones rápidas, pueden perturbar

el desarrollo de la depuración;

La nitrificación-desnitrificación

puede verse afectada por unas concentraciones demasiado elevadas de D.Q.O.

y de amoníaco y dentro de ciertas zonas de PH;

Debe prestarse una atención especial

al mantenimiento de zonas de temperaturas bastante constante, ya que la temperatura

de ciertos efluentes favorece el desarrollo de bacterias termófilas.

Composición de la línea de tratamiento:

Fangos activados

de alta carga, a media carga o, en el caso general, en aeración prolongada;

Lechos bacterianos

de materiales plásticos ordenados, en pretratamiento o en tratamiento de

afino;

Lechos bacterianos

tradicionales;

Filtros de

biolite,

en tratamiento principal o en tratamiento de afino;

Lagunas aireadas

o mixtas, en tratamiento de afino.

8. Eliminación de la D.Q.O. no biodegradable.

La

depuración biológica constituye la vía más racional para la reducción de

la D.B.O. y de su correspondiente D.Q.O.. Sin embargo, la aplicación de reglamentaciones

cada vez más rigurosas puede hacer que sea necesaria la eliminación complementaria

de la D.Q.O. no biodegradable, de color y de ciertos compuestos específicos.

Esta D.Q.O. se debe a compuestos

orgánicos, en general disueltos y de naturaleza muy diversa: disolventes,

hidrocarburos aromáticos, derivados nitrados y sulfonados, etc...

Los procedimientos usuales para la

eliminación de esta D.Q.O. son los siguientes:

Primero: adsorción a través de carbón

activo con regeneración térmica o química o a través de adsorbentes diversos.

Segundo: ultrafiltración y ósmosis inversa.

Tercero: intercambio iónico.

Cuarto: oxidaciones diversas (aire, oxígeno,

ozono, cloro).

9. Fangos industriales.

Naturalmente,

el carácter específico de las aguas residuales industriales se observa también

en los fangos producidos, que a veces son de predominio y otras -y este es

el caso más frecuente- de predominio mineral.

En general, los fangos de depuraciones

fisicoquímicas son más abundantes que los que proceden de las depuraciones

biológicas. Se observa, por último, que los fangos procedentes de la clarificación

de aguas de aportación industriales son a veces preponderantes. Todas la

técnicas de tratamiento que se han definido para los fangos urbanos son igualmente

aplicables en este caso. Se citan simplemente algunas particularidades relativas

al espesamiento y a la deshidratación mecánica.

A. Espesamiento de fangos:

El espesamiento

se lleva a cabo, sobre todo por decantación, aplicándose cargas superficiales

muy variables, de 10 a 800 Kg. MS/(m2.d), según la composición de los fangos.

La presencia de hidrocarburos en cantidad apreciable puede dar lugar a una

segunda fase líquida en el espesador y dificultar se funcionamiento.

B. Deshidratación de fangos:

El

volumen de los fangos orgánicos producidos no justifica, en general, el empleo

del acondicionamiento térmico. Por el contrario, es frecuente la realización

de un acondicionamiento químico, utilizándose polielectrolitos sintéticos

y/o reactivos minerales, y, en menor escala, cargas de materias inertes.

Los condicionamientos de filtrabilidad

o de sedimentabilidad por escurrido centrífugo de los fangos difieren no

sólo según su composición química, sino también según su modo de formación.

Se producen variaciones de filtrabilidad en las relaciones de 1 a 10, según

los productos, y de 1 a 3 para un mismo producto.

Cuando no se conocen exactamente

las características de los fangos, es indispensable realizar ensayos previos.

Para mejorar la filtrabilidad de

un fango, puede recurrirse, a veces a ciertos subproductos de la fábrica.

C. Destino final de los fangos:

Según la naturaleza

de los fangos, la formas de evacuación de los mismos son muy diferentes:

Los fangos minerales

relativamente estables y no tóxicos, pueden esparcirse como abono, descargarse

en escombreras al aire libre o utilizarse como material inerte.

Los fangos minerales

inestables o tóxicos deben almacenarse en vertederos controlados, estabilizarse

o incluso; en algunos casos, tratarse por incineración; los fangos tóxicos,

y en especial los que contengan metales pesados, sólo podrán almacenarse

en vertederos estancos, aislados de toda capa freática.

Los fangos orgánicos,

fermentables en general, deben estabilizase antes de su esparcimiento descarga

en vertedero, o eliminarse por incineración.

Cuando los fangos

ricos en aceites no son recuperables, deben incinerarse. Cuando son muy autocombustibles,

pueden contribuir a la eliminación, por incineración, de otros fangos más

pobres.

Plantas fabricadoras

de ácidos.

Tratamientos.

Los desechos de la fabricación de ácidos,

son extremadamente contaminantes, por lo cual deben tratarse antes de poderse

arrojar en los cursos de aguas. Varios son los puntos importantes, sin embargo,

el pH de estos residuos es lo que más atentamente se debe controlar y se

debe ver que dicho valor se encuentre en el rango de 6.0 a 9.0.

El principal método de tratamiento

que se efectúa a estos efluentes es el de neutralización.

Gehm nos

describe su método de neutralización de desechos ácidos, que consta de una

cama de piedra caliza, la cual trata a los desechos por encima 10.000 p.p.m.

de acidez mineral en una cama capaz de recibir 0.1 mgd de desechos. Por

otra parte también encontramos el método de

Shugart; un proceso

que utiliza caliza para una neutralización automática.

Métodos de Spray-burning

y Combustión indirecta:

- Spray-burning: Este método

consiste en esparcir el desecho ácido en una cámara de combustión a alta

temperatura (1700-2000 °F) con pequeñas cantidades de aire en exceso con

el fin de oxidar hidrocarburos. El sulfato se transforma en SO2 y

los hidrocarburos en CO2 y H2O; los gases son enfriados

y secados, y el SO2 es recuperable para su posterior uso en

la fabricación de ácido sulfúrico nuevamente.

- Combustión indirecta: La

principal reacción de éste método, es la reducción de los excedentes de ácido

sulfúrico en el sedimento fangoso por ciertos hidrocarburos que pueden

hallarse presente o que se pueden adicionar.

Método de cama de piedra

caliza :

Este

método es aplicable al caso de que una planta no sólo produzca ácido sulfúrico,

sino también otros como el clorhídrico nítrico, etc..

Consiste en una cama de piedra caliza

de neutralización ácida, unidad que se emplea en la neutralización de una

mezcla de sulfúrico y clorhídrico (comúnmente) en distintas concentraciones.

Los desechos deben diluirse hasta que alcancen una concentración de un uno

por ciento y luego se los hace pasar a través de dicha cama de piedra caliza

hacia arriba por sus tres pies de extensión en cantidades de 20 a 30 galones

por minuto por pie cuadrado del área de la cama. El inconveniente es que

se debe tener inicialmente un pH que ronde los valores 4,6 a 4,9.

Estos

tres últimos métodos son empleados principalmente por empresas

que no sólo producen ácido sino también hidrocarburos,

sales, etc. Son métodos muy generales.

Proceso de neutralización.

Introducción.

Un desecho

industrial con una alta cantidad de contenido de base o ácido, no debería

ser descargado a la corriente de agua sin un tratamiento previo. La corriente,

aun siendo de baja clasificación (llamamos de baja clasificación a una corriente

destinada a recibir desechos y/o para la navegación), es adversamente afectada

por valores altos o bajos de pH. Esta condición adversa es todavía más critica

cuando repentinamente corrientes de desechos ácidos son impuestos sobre la

corriente de agua.

Los tratamientos de los que hablamos

anteriormente, son procesos de neutralización, y entre éstos hallamos un

alto número de métodos para eliminar el alto contenido de sobreacidez en

los efluentes industriales; como por ejemplo:

- mezcla de desechos

de modo que el efecto en red de finalmente un pH neutro;

- tratamientos

mediante lechos de piedra caliza;

- mezcla de desechos

con trozos de piedra caliza o piedra dolomítica;

- el agregado

de las correctas proporciones de soluciones concentradas de soda cáustica

(NaOH) o ceniza sodada (Na2CO3) a los desechos ácidos.

Los materiales y los métodos deben

ser seleccionados en base al costo total de la operación, ya que los costos

del material varían ampliamente y los equipos que utilizan varios agentes

pueden diferir con el método seleccionado. El volumen, tipo y la cantidad

del desecho ácido a ser neutralizado son también factores al decidir qué agente

de neutralización se empleará.

En una línea de neutralización, el

ingeniero responsable debe de establecer un mínimo aceptable para el valor

de pH del efluente y adecuar el tiempo de reacción para el efluente ácido

para llegar a dicho valor. Aunque este trabajo previo se considere muchas

veces innecesario y costoso. En muchos casos, una fábrica puede reducir los

costos de la neutralización mediante la provisión de suficiente tiempo de

retención y sacrificando el nivel de eficiencia en el subsecuente tratamiento

biológico. Para el tratamiento biológico es siempre conveniente que el valor

de pH este cercano a la neutralidad, la neutralización previa le da una mayor

eficiente.

Métodos de neutralización.

1°)

Mezcla de desechos básicos y ácidos: La mezcla de efluentes puede ser

llevada a cabo en una planta simple de operación o entre fábrica vecinas.

Desechos ácidos y básicos pueden ser producidos individualmente dentro

de una planta y producirse la mezcla de los líquidos en un tiempo apropiado

lo que nos permitiría llevar a cabo la neutralización, sin embargo esto

requiere usualmente un depósito de cada efluente para abolir corrientes

excesivas de uno u otro.

Si una planta produce desechos tóxicos

alcalinos, los cuales pueden ser transportados a una planta vecina que produzca ácidos,

un económico y fehaciente proceso de neutralización nacerá de ambas. Por

ejemplo, una planta de materiales de construcción produce un efluente básico,

luego de una ecualización, de alrededor una mitad de mil para mezclar con

un efluente ácido de una química, se puede obtener una neutralización total

de ambos efluentes; siendo de bajo costo, y evitándose problemas de política

y de ingeniería. En otra instancia, se reportó el uso de 500000 galones en

reserva, de un digestivo anaerobio para mezclar desechos de planta anteriores

al tratamiento. El resultado del valor del pH de la reserva oscilará en rangos

de 6.5-8.5.

2°)

Tratamiento con piedra caliza: El pasar un efluente ácido a través

de lechos de piedra caliza, fue uno de los métodos tradicionales para la

neutralización. Los líquidos pueden ser pasados de arriba hacia abajo o

viceversa, dependiendo de el origen del aparato y del costo inherente.

Se logra escurrir un galón por minuto (gpm) por pie cuadrado o menos. La

neutralización procede químicamente acorde a la siguiente reacción:

CaCO

3 +

H

2SO

4

CaSO

4 +

CO

2 +

H

2O

La reacción continuará mientras dure

la disponibilidad de la piedra caliza a la misma, y en estado activo. La

primera condición puede encontrarse simplemente mediante la provisión de

cantidad suficiente de caliza; la segunda condición es aveces más difícil

de mantener. Si se trabaja con una solución de ácido sulfúrico, debe ser

diluida a un límite máximo de un 5 % y admisible hasta un rango de 5 gpm/ft

2 antes

de hacerla pasar por el lecho. No se debe concentrar los esfuerzos en neutralizar

el ácido sulfúrico arriba de un 0,3 % de concentración o a un rango menor

a 1gpm/ft

2 debido a la baja solubilidad del sulfato de calcio.

Un exceso de ácido va a precipitar el sulfato de calcio, causando subsecuentemente

una capa que pasivará la piedra caliza.

El uso del lecho de piedra caliza

puede ser una seria desventaja para este método de neutralización, ya que

la piedra caliza gastada debe ser reemplazada por nueva a intervalos periódicos,

la frecuencia del reemplazo dependerá de la cantidad y calidad de los desechos ácidos

que son pasados a través del lecho. Cuando se produce la existencia extrema

de cargas de alta acidez, se puede producir espuma, especialmente cuando

se encuetra presente material orgánico en el líquido.

3°)

Tratamiento Lime-Slurry: Mezclar desechos ácidos con una mezcla acuosa

de cal es un procedimiento efectivo de neutralización. La reacción es similar

a la del método de lechos calizos. En este caso, sin embargo, la cal es

utilizada constantemente porque es convertida en sulfato de calcio y eliminada

con el efluente. Si bien actúa lentamente, la cal posee un alto poder neutralizante

y su acción puede ser acelerada por calentamiento u oxigenación de la mezcla.

Es un proceso relativamente barato, pero a gran escala el valor puede pasar

a ser un ítem importante.

La cal hidratada es a veces difícil

de manejar, ya que tiene una tendencia a arquearse, o puentearse, sobre la

salida del depósito y posee pobres propiedades de fluidez, pero es particularmente

adaptable a los problemas de la neutralización envolviendo pequeñas cantidades

de desecho, mientras éste puede ser depositado en embalajes con la ventaja

de no tener que construir depósitos especiales.

En casos actuales, la neutralización

del ácido sulfúrico en concentraciones por encima de un 1.5%, fue llevada

a cabo satisfactoriamente por el uso de piedra dolomítica al rojo (muy alta

temperatura) que contiene 47.5% de óxido de calcio, 34.3% de óxido de magnesio

y un 1.8% de carbonato de calcio. La concentración de ácido fue limitada

hasta el estado de un 1.5%, debido a la ausencia de agua para diluir y así variar

los porcentajes. Esta cal provee la ventaja adicional de retener el sulfato

residual hasta un mínimo, una imposibilidad con cualquiera de los métodos

de lechos cálcicos.

4°)

Tratamiento de la soda cáustica: El agregado de soluciones concentradas

de hidróxido de sodio a los desechos ácidos como así también el agregado

de carbonato de calcio en concentraciones apropiadas resultan rápidos aunque

costosos procesos de neutralización. Pequeños volúmenes del agente son

requeridos, ya que estos neutralizantes son mucho más poderosos que la

caliza y la cal. Otra ventaja es que los productos de la reacción son solubles

y no aumentan las durezas a las aguas que se reciben. La soda cáustica

es mezclada normalmente en la parte de succión de la bomba de descarga

de los efluentes. Este método es apropiado para pequeños volúmenes, pero

para neutralizar grandes volúmenes de desecho acuoso, se necesitan especiales

equipos, de grandes dimensiones, como un depósito para el almacenamiento

del neutralizante con una bomba de diversas velocidades para la directa

adición del álcali a la corriente del desecho.

Discutimos hasta ahora cuatro métodos

para neutralización, sería conveniente el estudio de los costos de la neutralización

de desechos y de los agentes que hemos considerados.

Ya que el factor de basicidad (ver

tabla adjunta), es una de los factores vitales en la selección de un neutralizante,

se nos proviene no sólo de un cálculo, sino también un monograma para calcular

la cantidad de agente neutralizante requerido por galón de desecho. Se determina

así el valor de ácido por titilación de 5 ml de ácido sulfúrico con exceso

de hidróxido de sodio 0,5 N y una contratitulación con ácido clorhídrico

0,5 N donde el punto final de la titulación lo marca el viraje de color de

la fenolftaleína. El factor de basicidad de la cal ( o agente neutralizador)

es determinado por la titulación de 1 mg de muestra de agente alcalino con

exceso de ácido clorhídrico 0,5 N, hirviendo la muestra por quince minutos,

y contratitulando con hidróxido de sodio, donde el punto final de la titulación

lo da el viraje de color de la fenolafteína. El valor del ácido y del factor

de neutralización son luego conectados en el monograma de

HOAK para

encontrar la cantidad de agente requerido por galón de desecho ácido.

Cuando el hidróxido de sodio es usado

como neutralizante para el ácido sulfúrico, las siguientes ecuaciones tienen

lugar:

NaOH + H

2SO

4

NaHSO

4 +

H

2O,

desecho ácido

NaHSO

4 +

NaOH

Na

2SO

4 +H

2O.

La neutralización se produce en dos

pasos y los productos finales dependen del valor requerido para el pH final.

Por ejemplo, un tratamiento necesita de un pH final de 6, y el NaHSO

4 formaría

la mayor parte del producto; otro tratamiento podría requerir un pH de 8,

con lo cual la mayor parte del producto será Na

2SO

4.

Efluentes gaseosos

Control de los efluentes gaseosos.

Una norma sancionada por la experiencia es que

toda materia prima debe conocerse a fondo antes de utilizarla. por tanto,

habrá que aplicar este criterio a la contaminación, ya que la materia prima

que la provoca son los productos de combustión que, por tanto, se deben conocer

perfectamente.

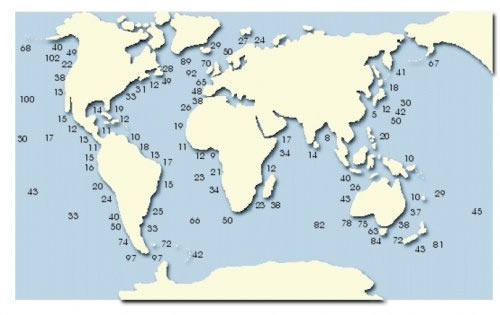

Se vio que uno de los factores o parámetros que

inciden sobre la contaminación gaseosa detectable en un punto cualquiera

es la sobrelevación del penacho de humos, que a su vez depende de las energías

térmicas y cinética que se le comunique. Por tanto, es preciso determinar

la velocidad y temperaturas de los humos.

Como por otro lado se sabe que en el combustible

una cierta cantidad de azufre, como impureza, aunque también la proporción

del mismo es muy variable, será preciso determinar las cantidades reales

de anhídrido sulfúrico y sulfuroso emitidas.

Aunque la eficacia de los precipitadores electrostáticos

y mecánicos utilizados en la eliminación de polvo de los gases de combustión

es de sobra conocida, también se sabe que la resistividad y abrasividad de

las cenizas volantes es variable, como consecuencia de las diversas procedencias

del carbón que alimenta a la central, el rendimiento de los precititadores

varia. En consecuencia, otro dato que hay que determinar en el efluente será el

contenido de polvo de los gases de combustión y el rendimiento de la precipitación.

Por ultimo, si la combustión de la caldera no

tiene la eficacia deseable, probable que se alcance un valor de la escala

Ringelmann superior a 2, lo que plantea la necesidad de medir la densidad óptica

de los humos emitidos.

A continuación se examinaran los diversos sistemas

de control utilizados, en los que únicamente se estudia el principio físico

en que se basan pues se prescinde de cualquier tipo concreto de aparato.

El control continuo de la opacidad de los gases

de la combustión se efectúa de la forma siguiente: en un tramo recto de la

tubería de conducción de humos, ver figura, se coloca el sistema fotoeléctrico

de control, que consta, por una parte, de un dispositivo de proyección luminosa

de intensidad constante y, por otra, y exactamente en frente de esta, el

sistema receptor, constituido por una célula fotoeléctrica que mide la intensidad

luminosa recibida y a continuación la registra en un dispositivo de control.

Si se considerase deseable, se puede acoplar

a este equipo una unidad de control remoto y un sistema de alarma calibrado

de acuerdo con la legislación vigente o bien de tal modo que permita determinar

la eficacia de la combustión, pues cuanto mayor sea la intensidad luminosa

tanto mas eficaz será la combustión.

Esquema

de dispositivo fotoeléctrico

de medida de opacidad de los gases

Por regla general, los sistemas emisor y receptor

de estos equipos van provistos de unos dispositivos que tienen acortar o

alargar el recorrido del haz luminoso por el humo, si ello es preciso. Además,

para evitar los atascos producidos por la acumulación de polvo y hollín en

la conducción del equipo, el aparato dispone de un aparato de limpieza automática.

Con estos sistemas de medida el encargado de

la caldera esta siempre al corriente de la marcha de la combustión y, por

lo tanto, cuando sea preciso, puede adoptar las medidas necesarias para que

aquella pueda mantenerse en todo momento en condiciones optimas de régimen.

Por regla general, aun cuando funcionen bien,

las centrales térmicas emiten humos de opacidad superior a la normal durante

periodos cortos de tiempo que se corresponden con el encendido a partir de

la caldera fría hasta alcanzar el mínimo técnico de carga.

Determinación del dióxido de azufre.

El método de valoración mas usado para este compuesto

es el que utiliza iodo como reactivo. Para ello se prepara una disolución del

elemento de normalidad adecuada, (generalmente N/100) que se valora convenientemente.

Un pequeño volumen de esta disolución (10-40

ml) se coloca en un frasco lavador con placa perforada, adicionándole almidón

como indicador.

Se disponen adecuadamente los aparatos medidores

de temperatura y presión, tanto en el conducto efluente, como en el conducto

analizador, así como un medidor se caudal, según se indico con anterioridad.

La corriente gaseosa se hace pasar a través de

un frasco lavador, interrumpiéndose la operación en el momento justo en que

la coloración del reactivo absorbente desaparece.

Conocida la concentración de iodo en la disolución,

unos sencillos cálculos permiten determinar cuantitativamente el dióxido

de azufre que ha reaccionado en el frasco lavador. El volumen de corriente

gaseosa se corrige si es necesario en función de la presión y temperatura

medidos, y los resultados pueden expresarse en p.p.m. o bien en porcentaje.

Compuestos de azufre

El azufre es un elemento que se encuentra presente

en diversas proporciones en gran parte de los combustibles. Durante el proceso

de combustión se combina con el oxigeno para formar los correspondientes óxidos,

de os cuales los mas importantes son el dióxido y el trióxido.

Las cantidades de estos compuestos que se vierten

a la atmósfera son extraordinariamente elevadas, alcanzando cifras de millones

de toneladas al año.

A temperatura ambiente, el dióxido de azufre

es un gas que condensa con facilidad. Es incoloro, de olor picante e irritante

y más pesado que el aire, poseyendo un elevado poder de corrosión. Químicamente

puede actuar como oxidaste (por ejemplo frente al sulfuro de hidrogeno),

o como reductor (con los halógenos).

El trióxido de azufre es un liquido incoloro

de elevada afinidad por el agua, con la que forma ácido sulfúrico, y de propiedades

oxidasteis. La aparición de este compuesto en la atmósfera se puede deber

a tres causas:

- Oxidación directa del SO2

- Oxidación catalítica del SO2

- Descomposición de los sulfatos presentes en

los combustibles

De las tres formas posibles, parece ser la segunda

la que interviene en mayor escala, actuando como catalizadores diversos compuestos

metálicos existentes en las porciones inorgánicas de los combustibles.

La concentración de dióxido de azufre en la atmósfera

presenta variaciones típicamente estacionales debido al mayor empleo de combustibles

las épocas frías del invierno.

Efecto sobre las plantas.

La contaminación atmosférica afecta a los vegetales

de diferentes maneras. A grandes rasgos los dados ocasionados pueden agruparse

en los tres siguientes grupos:

- Afecciones de los tejidos de las hojas con

necrosis parciales.

- Clorosis y otros cambios de color.

- Alteraciones en el crecimiento.

Estas afecciones obedecen a dos causas diferentes:

- Penetración directa de los contaminantes en

los vegetales a través de los estomas de las hojas

- Deposición sobre las diferentes partes de la

planta, influyendo e la fotosíntesis.

Las afecciones en los tejidos de las hojas provocan

la plasmolisis de las células vegetales que puede ser parcial si el causante

es el nitrato de peracetilio (PAN) o el ozono, o total en los compuestos

fluorados y del dióxido de azufre. Las hojas afectadas presentan primeramente

un suave aspecto de estar empapadas en agua y algunas magulladuras pequeñas.

La clorolisis es la perdida de clorofila, pigmento

natural de las plantas, y puede se comparada con la anemia de los animales.

La desaparición de la clorofila da lugar a nuevos colores a partir de otros

pigmentos presentes. Por regla general, la coloración es característica del

contaminante que esta causando el fenómeno. Así, por ejemplo, una coloración

blanquecina es producida por el dióxido de azufre y una marrón por el flúor.

Lógicamente, las afecciones de las hojas de los

vegetales, donde se produce la transformación de numerosas sustancias inorgánicas

en otras nutritivas para la planta, puede afectar seriamente el crecimiento

de ella.

En la práctica, han sido observadas numerosas

deficiencias con ciertas plantas situadas en ambientes muy contaminados,

tales como, perdida precoz de las hojas, disminución del tamaño del fruto,

crecimiento inferior al normal y prematuro envejecimiento general.

El crecimiento de la planta, concretamente, se

ve seriamente afectado por la contaminación atmosférica, pues esta tiene

una influencia muy fuerte sobre la auxina, hormona vegetal muy importante

en la regulación de la evolución general de la planta, y cuya acción es afectada

por cantidades de contaminantes sumamente débiles.

Dióxido de azufre

Las lesiones que produce en las plantas son normalmente

de origen local. Las células admiten cierta concentración máxima del compuesto,

que cuando es superada provoca el fin de su actividad y la muerte posterior.

Esta toxicidad se atribuye generalmente a las

propiedades reductoras del dióxido, y la coloración característica que comunica

a las zonas afectadas es de tonos amarillentos y rojizos.

La sensibilidad de las diferentes plantas a este

contaminante es muy variedad. Experimentalmente ha podido ser determinada

la resistencia relativa de numerosas especies y que se atribuye a la alfalfa

el valor unidad.