1.1- Generalidades

En este tutorial se va a realizar un estudio de los

distintos puntos críticos o discontinuidades que pueden aparecer en las

uniones soldadas, y que una vez ejecutadas pueden desembocar en defectos

que mermen las propiedades resistentes de los propios cordones de

soldadura.

La presencia de estas discontinuidades en los cordones

de soldadura no son siempre visibles, por lo que requerirá del empleo

de técnicas de inspección o ensayos para su detección.

La realización de estos ensayos (una veces serán

ensayos de tipo no destructivos y otras serán de tipo destructivos)

permitirán la identificación de aquellos cordones que sean defectuosos

para su subsanación o reemplazo. En otros casos, será suficiente una

inspección visual para detectar defectos en la soldadura, por ser estos

de naturaleza externa.

1.2- Factores que intervienen en la aparición de defectos

Son muchos los aspectos a tener en cuenta a la hora de

ejecutar una unión soldada y su falta de control puede conducir a la

aparición de defectos en la soldadura. Estos factores se pueden agrupar,

según la secuencia de los trabajos, en:

• Trabajos previos: la aparición de

defectos en el cordón de soldadura puede ser debida, básicamente, por la

falta de una correcta preparación de bordes de las piezas a unir;

• Durante el proceso de soldeo: definir y

controlar los parámetros de soldeo (intensidad y tensión de corriente en

el caso de soldaduras eléctricas, velocidad de avance del electrodo,

caudal de gas...) es muy importante para evitar discontinuidades en el

baño de fusión que terminarán por originar defectos en el cordón de

soldadura.

• En la fase posterior al proceso de soldeo

(post-soldadura): el ritmo de enfriamiento del conjunto soldado y el

cómo se lleve a cabo este enfriamiento puede condicionar la aparición de

discontinuidades en el propio cordón.

2- Defectos externos en la soldadura

2.1- Generalidades

Los defectos externos en la soldadura, en general, son

los más fáciles de apreciar. A continuación se exponen los casos de

defectos externos más comunes que se presentan en las uniones soldadas:

.

• Deformaciones y alabeos de las piezas soldadas;

• Defectos derivados de una preparación incorrecta previa al soldeo;

• Dimensiones o perfil incorrecto en la geometría del cordón de soldadura;

• Falta de alineación de las piezas soldadas;

• Presencia de defectos superficiales en el cordón de soldadura (mordeduras, formación de cráteres, poros...);

• Imperfecciones externas derivadas de un mal cebado del arco;

• Descuelgues del cordón de soldadura.

2.2- Deformaciones y alabeos

La presencia de deformaciones y alabeos del conjunto

soldado tiene su origen en la presencia de tensiones residuales que se

genera por el aporte de calor durante la ejecución de la soldadura para

mantener fluido el baño de fusión.

Este tipo de defecto, una vez que ocurre, es difícil

de eliminar por lo que es muy conveniente prevenir la aparición de tales

deformaciones antes que intentar recuperar la geometría inicial del

conjunto una vez que éste se ha deformado.

En general, una adecuada elección de la secuencia de

soldeo y seguir cierta simetría en la distribución y el diseño de los

cordones de soldadura ayudará a limitar la aparición de deformaciones y

alabeos en el conjunto soldado.

De todos modos, se invita al lector a consultar el

Tutorial Nº 58: "Recomendaciones para la Ejecución de Uniones Soldadas"

donde se recoge una serie de consideraciones en cuanto al diseño y

ejecución de los cordones de soldadura, con el objetivo de tratar de

limitar la aparición de estas tensiones residuales que son el origen de

las deformaciones.

En cuanto a la manera de detectar este tipo de

imperfecciones, en algunos casos una inspección visual determina la

presencia de deformaciones y defectos en la geometría final del conjunto

soldado, en otros, es necesario emplear aparatos de medidas para

detectar las desviaciones producidas respecto a la geometría inicial de

las piezas.

2.3- Preparación incorrecta

Una preparación incorrecta previa a la ejecución de la

unión soldada, puede ser el origen de otras discontinuidades o defectos

que pueden invalidar el propio cordón una vez realizado.

Aspectos como cuidar la separación entre las piezas a

unir, o la elección correcta del tipo de cordón a ejecutar en función

del espesor y del procedimiento de soldadura, ayudarán a prevenir la

aparición futura de defectos.

Como continuación, se invita al lector a consultar el

Tutorial Nº 40: "Fundamentos de la Soldadura por Arco Eléctrico" donde

se recogen recomendaciones sobre cómo realizar una adecuada preparación

previa de las piezas a soldar.

Por último, recordar la importancia de disponer de

aparatos de medidas (calibrador, etc.) que permitirán una inspección y

control de las variables que rigen los trabajos de preparación previa de

una soldadura.

2.4- Geometría incorrecta del cordón de soldadura

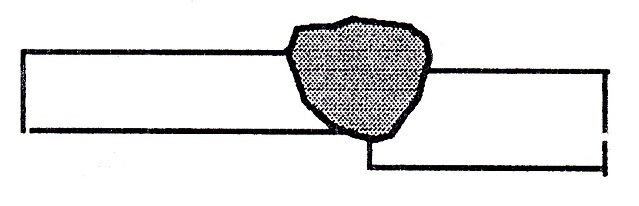

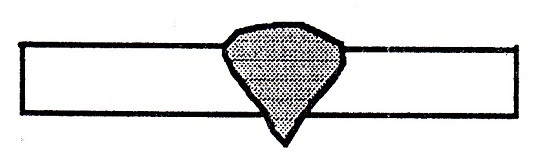

Se entiende como geometría incorrecta del cordón de

soldadura a la debida tanto a unas dimensiones incorrectas dadas al

cordón de soldadura como a una forma geométrica no adecuada de su

perfil.

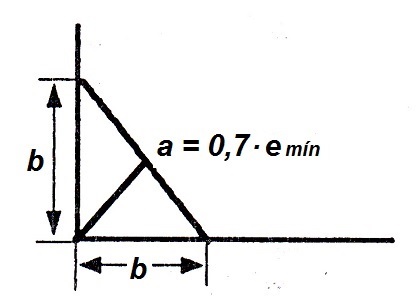

- Dimensiones incorrectas de la soldadura:

Básicamente se refiere a un cuello o espesor de

garganta inadecuado, problemas por sobre-espesor o su contrario, falta

de espesor del cordón, así como a los descuelgues que se produzcan del

cordón de soldadura.

El origen para que se produzcan dimensiones incorrectas del espesor de garganta de la soldadura pueden ser:

• Un avance lento en la ejecución del cordón;

• Empleo de electrodos demasiado gruesos;

• Manejo inadecuado de la pinza portaelectrodos;

• Emplear una secuencia de deposición de cordones inadecuada.

Un espesor de garganta diferente del que debiera tener influye en la capacidad resistente del cordón.

Para los casos de sobre-espesor del cordón de soldadura por un aporte excesivo de material, su origen se debe a factores como:

• Velocidad de avance excesivamente lenta;

• Empleo de electrodos demasiado gruesos;

• Número de pasadas excesivas.

Para los casos contrarios de falta de espesor, las causas serían las contrarias a las mencionadas anteriormente.

Ante un defecto por dimensión incorrecta del cordón,

puede actuarse rellenando con una nueva soldadura sobre la anterior

hasta alcanzar el espesor final deseado para casos de falta de espesor.

En otros caso, la solución pasa por eliminar completamente la soldadura

ejecutada y volver a soldar.

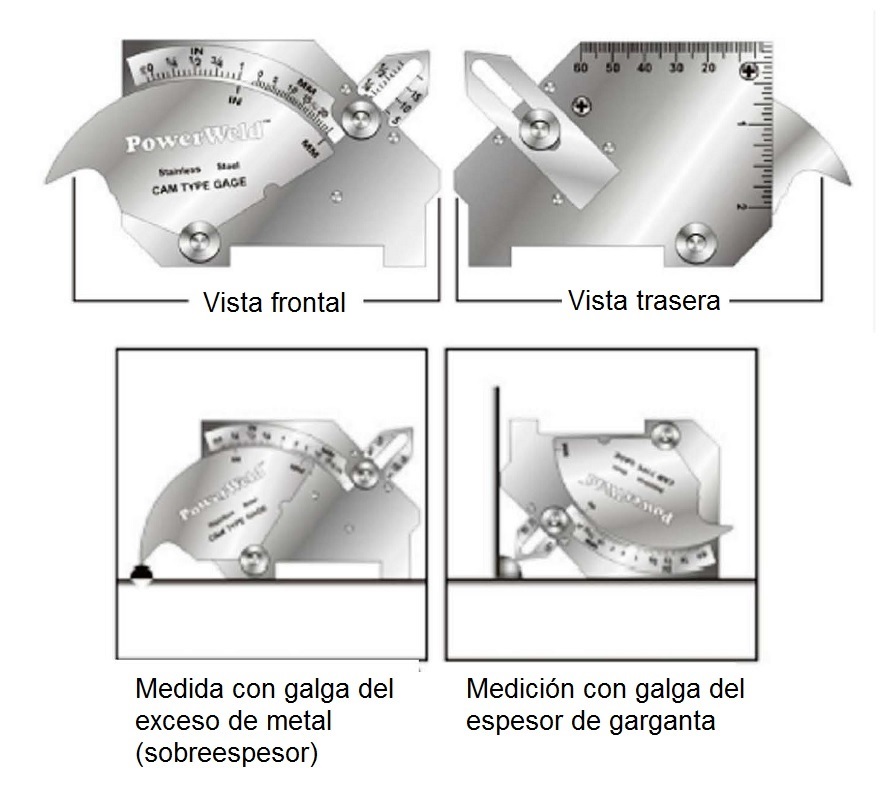

Para comprobar las dimensiones alcanzadas en los cordones de soldadura una vez ejecutados se emplean galgas de soldadura.

Figura 3. Galgas de soldadura

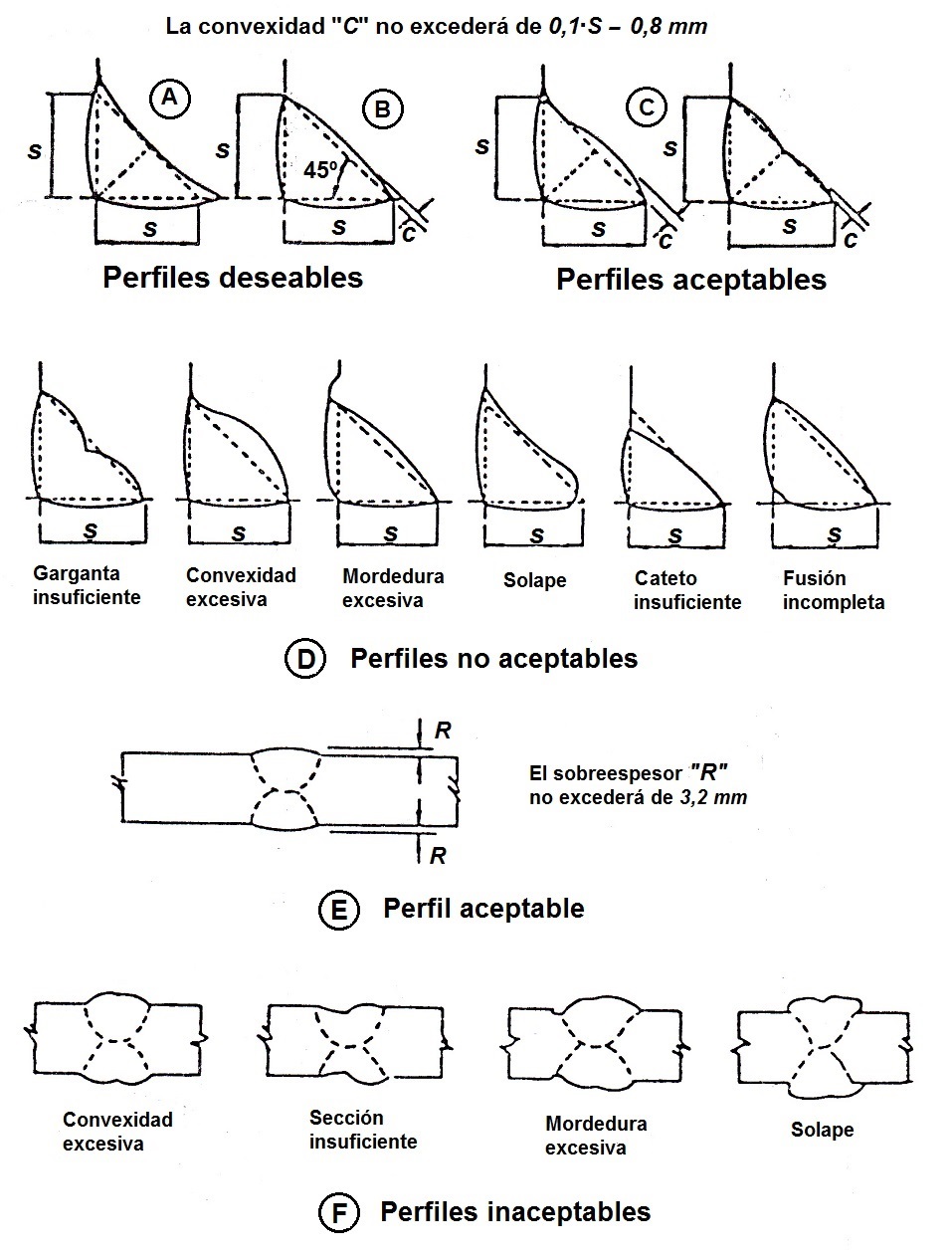

- Perfil incorrecto:

La forma del perfil del cordón que se consigue en

soldadura manual depende mucho de la pericia del soldador. Soldadores

más experimentados ejecutarán cordones de mejor aspecto y con el perfil

adecuado. Pero no sólo de la experiencia del soldador depende la forma

conseguida de la soldadura. Así si los parámetros de soldeo no son los

adecuados también pueden dar lugar a un perfil incorrecto del cordón.

Un perfil incorrecto del cordón de soldadura tiene

influencia sobre el comportamiento mecánico que ofrezca el cordón. En

efecto, geometrías defectuosas en la realización del perfil del cordón

puede producir concentración de tensiones que terminan mermando la

capacidad resistente del propio cordón y su agotamiento prematuro por

fatiga ante cargas dinámicas.

Figura 4. Perfil del cordón de soldadura

Ante un defecto por perfil incorrecto del cordón,

puede actuarse amolando la superficie exterior de la soldadura hasta

conseguir la forma deseada si se trata de un cordón final, y si se trata

de un cordón entre pasadas se puede corregir controlando de una forma

más exhaustiva los próximos cordones a ejecutar, o bien eliminado el

cordón defectuoso antes de depositar los siguientes sobre él.

2.5- Falta de alineación

En este caso los bordes a unir de las distintas piezas

no están en el mismo plano, por lo que existe una falta de alineación

entre bordes enfrentados.

El origen por el cual se puede producir una falta de alineación entre bordes puede ser debido a:

• Una mala preparación previa, no prestando especial atención en el posicionamiento inicial de las piezas a soldar;

• Por producirse una deformación excesiva

originada durante el proceso de soldadura, relacionada con una elección

errónea de la secuencia de soldeo o un deficiente diseño ligado a una

mala simetría en la distribución de los cordones de soldadura.

Este tipo de defectos tiene una incidencia sobre el

comportamiento mecánico y resistente de la soldadura, debido a que

suelen generar puntos de concentración de tensiones que terminan por

fragilizar la soldadura. Además puede servir de origen a otros defectos

que pueden producirse, como por ejemplo, que exista una mala fusión del

cordón.

Para evitar este tipo de defectos se recomienda

emplear un tiempo inicial en labores de preparación previa, controlando,

mediante inspección inicial, una correcta alineación de bordes.

2.6- Defectos superficiales

Dentro de los llamados defectos superficiales de la

soldadura se engloba a una serie patologías que afectan al aspecto

visual de la superficie del cordón, como son, mordeduras, cráteres,

poros y otras irregularidades. A continuación se estudian cada una de

ellas.

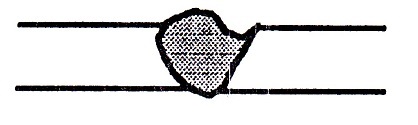

- Mordeduras:

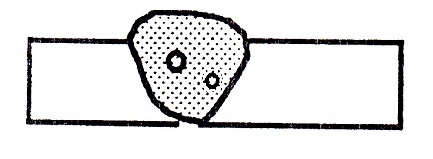

En la figura adjunta se puede apreciar el aspecto que presenta un cordón de soldadura con mordedura.

El origen por el cual se puede producir este tipo de defectos puede ser muy diverso, como:

• Empleo de una intensidad elevada de corriente eléctrica;

• Uso del electrodo empleando una velocidad incorrecta en su avance;

• Uso de un electrodo con diámetro excesivo;

• Un manejo incorrecto de la pinza porta-electrodos.

Este tipo de defectos tiene una incidencia sobre el

comportamiento mecánico y resistente de la soldadura, debido a que

suelen generar puntos de concentración de tensiones que terminan por

fragilizar la soldadura. Además puede servir de origen a otros defectos

de naturaleza interna que pueden producirse en el cordón.

Este tipo de defecto es muy típico que se presente

cuando existe un mal control de los parámetros de soldeos, así como

cuando las soldaduras han sido ejecutadas por operarios poco

cualificados.

Como norma general, cuando aparecen mordeduras en el

cordón su remedio pasa por la eliminación completa del cordón y se nueva

ejecución.

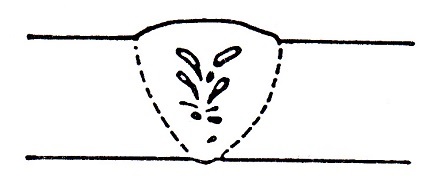

- Cráteres:

Los cráteres en la soldadura tienen su origen en los momentos de interrupción brusca del arco.

Cada vez que se interrumpe el establecimiento del

arco, se provoca una especie de hondonada, similar a un cráter, en el

metal base.

Cada vez que se origina un cráter, es recomendable

volver a rellenar con deposiciones de soldadura, pues de lo contrario

puede dar origen a la formación de agrietamientos, e incluso otros

defectos de naturaleza interna.

También se pueden eliminar mediante amolado de la zona

y volviendo a verter un cordón que comience en un punto anterior al

cráter, para dar uniformidad. En todo caso, siempre es aconsejable un

adecuado manejo de la pinza porta-electrodo para evitar interrupciones

no deseadas del arco eléctrico que den origen a la formación de

cráteres.

- Poros:

Los poros son defectos que se producen en la

superficie del cordón en forma de pequeños agujeros. Su origen puede ser

muy diverso, por ejemplo, por soldar con una intensidad de corriente

más elevada de lo que corresponde, por separar en demasía el electrodo

del baño de fusión originando un arco demasiado largo que fomenta la

presencia de aire, por emplear electrodos húmedos, etc.

Si los poros se originan en la superficie de cordones

interiores que van a ser rellenados por otros en sucesivas pasadas,

pueden dar origen a discontinuidades internas, por lo que se recomienda

su eliminación.

En definitiva, factores como falta de habilidad por

parte del operario soldador, de un control inadecuado de los parámetros

de soldeo (intensidad de corriente, polaridad, velocidad de avance...),

establecimiento de un arco errático o inestable, o fallos en la elección

del electrodo, son determinantes para que aparezcan irregularidades en

el aspecto final del cordón de soldadura.

2.7- Cebado inadecuado del arco

El proceso de soldadura por arco eléctrico comienza

con el cebado o establecimiento del arco, operación mediante la cual se

forma el arco eléctrico entre el extremo del electrodo y la pieza a

soldar.

Este instante mientras dura el "arranque" del arco es

especialmente crítico, dado que si no se hace de forma adecuada

terminará con la formación de picaduras en la pieza del metal base.

Corresponde al operario y su pericia conseguir un

establecimiento del arco correcto que evite la formación de

irregularidades, como son las picaduras en la superficie de la pieza.

Estas picaduras superficiales que se forman por un mal

cebado del arco pueden dar lugar a defectos que afecten al

comportamiento mecánico del conjunto soldado.

Generalmente, estas picaduras superficiales se suelen

eliminar mediante un esmerilado y posterior aporte de soldadura para

restablecer el espesor final del cordón.

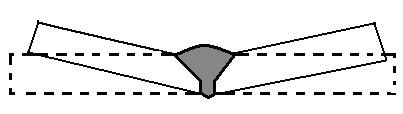

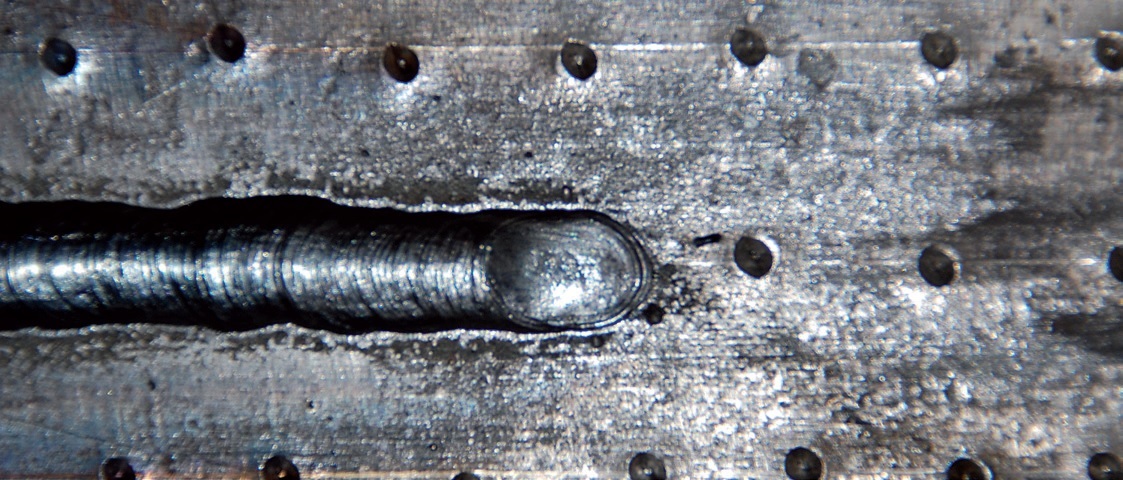

2.8- Descuelgues

Los descuelgues en los cordones de soldaduras se originan principalmente por un exceso de fusión del baño de soldadura.

Un exceso de fusión puede originarse si los parámetros

de soldeo (velocidad e intensidad de corriente) no son los adecuados.

De hecho, una velocidad lenta en el avance del electrodo, o emplear un

nivel de intensidad de corriente alta, producen un exceso de fusión del

baño, y por tanto, un mayor riesgo que se produzcan descuelgues en el

cordón.

Pero además, los defectos por descolgaduras son

también muy común en determinadas posiciones de soldeo, como son las

posiciones en cornisa, en techo y en vertical.

Las irregularidades superficiales que constituyen los

descuelgues del cordón pueden dar lugar a defectos que afecten al

comportamiento mecánico del conjunto soldado, por lo que se aconseja su

eliminación una vez producidos.

3- Defectos internos en la soldadura

3.1- Generalidades

Los defectos internos suelen necesitar de instrumentos

de inspección (como rayos X) o de ensayos metalográficos para su

detección. A continuación se exponen los casos de defectos internos más

comunes que se presentan en las uniones soldadas:

• Presencia de porosidades internas;

• Inclusiones de elementos no metálicos en el interior del cordón;

• Falta de fusión;

• Falta de penetración;

• Grietas.

3.2- Porosidades

Comenzamos el estudio de las discontinuidades internas en las soldaduras con las porosidades en el interior de los cordones.

Las porosidades suelen ser consecuencia de reacciones

químicas que se producen en el baño de fusión y que dan lugar a la

formación de gases.

Este hecho, unido a un posible enfriamiento rápido del

cordón, hace que estos gases interiores no tengan tiempo suficiente

para evacuarse hacia el exterior, quedándose recluidos y formando

pequeñas burbujas o porosidades en el interior.

Estas porosidades internas merman la resistencia

mecánica del cordón, dado que son el origen de futuras grietas que

terminan propagándose hasta la superficie produciendo el colapso de la

soldadura por fatiga ante la acción de cargas dinámicas.

En las zonas donde se produce una interrupción y

posterior reanudación del arco suelen aparecer también porosidades

internas en el cordón. Generalmente va acompañado de falta de

penetración o fusión del baño.

Hay un tipo de porosidad con forma alargada,

denominada de tipo vermicular, que aparece cuando queda atrapado gran

cantidad de gases en el interior del baño de fusión. Suelen ser típicas

cuando se emplean electrodos básicos con revestimiento húmedo.

Figura 10. Porosidades de tipo vermicular

En general, las causas para que aparezcan porosidades internas en el cordón de soldadura suelen ser las siguientes:

• Empleo de electrodos inadecuados;

• Flux húmedo;

• Metal base con un alto contenido en C y S;

• Velocidad de soldeo excesivamente alta;

• Presencia de impurezas superficiales;

• Alto voltaje;

• Uso de bajo caudal de CO2;

• Oxidación de los alambres;

• Mala preparación de bordes.

Por último, reseñar que para detectar este tipo de

discontinuidades se hace necesario el empleo de ensayos de inspección no

destructivos.

3.3- Inclusiones de escorias

Este tipo de discontinuidad consiste en que partículas de escorias quedan aprisionadas durante la solidificación del baño.

Generalmente, las partículas de escorias que quedan

ocluidas en el interior provienen del revestimiento del electrodo, y en

otras ocasiones son el resultado de reacciones químicas que tienen lugar

en el baño de fusión.

.

Las hay de varios tipos: escorias aisladas, escorias alineadas e incluidas en la raíz.

Las escorias aisladas que aparecen en el baño tiene su origen en:

• Una deficiente preparación del chaflán;

• Un manejo incorrecto del electrodo;

• Empleo de baja intensidad de corriente;

• Uso de un electrodo de diámetro excesivamente grande;

• Falta de limpieza en el proceso.

En otras ocasiones aparecen las escorias alineadas.

Esto es típico en soldaduras que se han realizado con pasadas múltiples,

y donde las escorias quedan ocluidas entre los cordones de sucesivas

pasadas.

En este caso, las causas más comunes por las que aparecen escorias alineadas son:

• Falta de limpieza en el proceso;

• Chaflán demasiado cerrado;

• Empleo de baja intensidad de corriente;

• En general, una mala preparación de borde.

Por último, hay otro tipo de escoria que aparece

atrapada en el fondo del cordón. Este tipo de escorias se producen

cuando se emplean electrodos de diámetro incorrecto o se hace un manejo

inadecuado del mismo, o cuando hay una mala preparación previa (poca

separación entre piezas, o un ángulo de chaflán muy agudo).

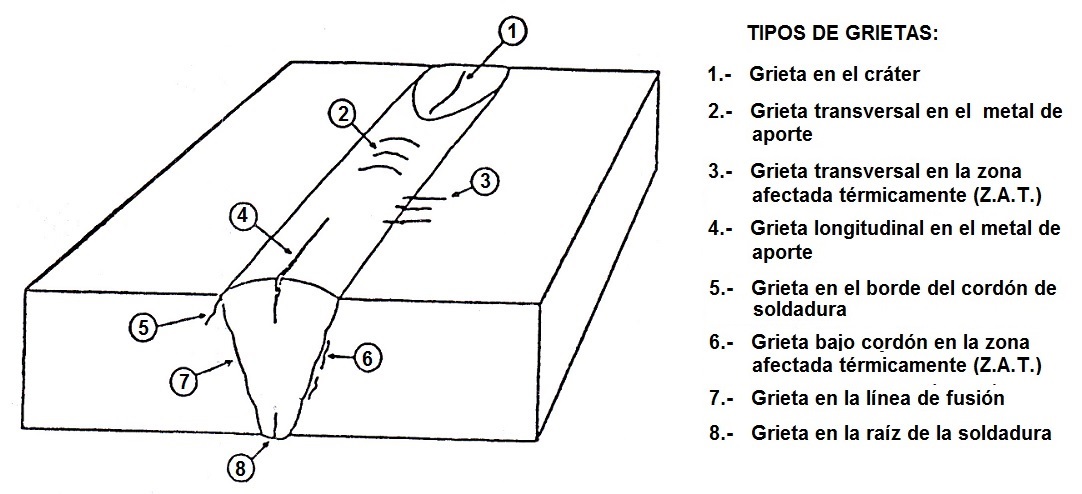

3.4- Grietas

Las grietas son discontinuidades producidas por una

rotura localizada, debido a que en ese punto las tensiones locales que

se producen son superiores a la carga de rotura del material.

Figura 11. Tipos de grietas en soldadura

Básicamente se pueden distinguir dos tipos de grietas

atendiendo a su localización: grietas localizadas en el metal de aporte y

grietas localizadas en el metal base.

- Grietas localizadas en el metal de aporte:

Estas grietas tienen que ver mucho con la calidad que

tenga el metal de aporte, y si tiene defectos o falta de homogeneidad.

También dependerá mucho de las condiciones de ejecución de la soldadura.

Por ello, una forma de reducir el riesgo de producir grietas es

cuidando la manipulación del electrodo, evitar velocidades excesivamente

altas de avance del electrodo o dando un precalentameinto previo a la

pieza a soldar.

Un tipo de grietas que aparece en el metal de aporte

son las grietas transversales (ver figura 11). Estas grietas son

perpendiculares al eje de la soldadura, de ahí su nombre y pueden llegar

a penetrar en el metal base. Pueden producirse debido a la presencia de

un contenido excesivo de Mn en el baño. Se originan por tensiones elevadas y/o estructuras de temple, y por lo general son difíciles de reparar.

Las grietas longitudinales (ver figura 11) se producen

en el centro de la soldadura en dirección paralela a su eje. Tienen

mucha probabilidad de aparecer cuando el conjunto soldado tiene una

rigidez excesiva. Típicas en aceros aleados o con excesivo C, y en aceros con elevado contenido en P y S,

apareciendo cuando se emplean electrodos que son inadecuados o con

presencia de humedad en su revestimiento. Además pueden aparecer cuando

se utiliza una lenta velocidad de soldeo o una mala secuencia. También

existe riesgo de aparecer este tipo de grietas cuando se produce un

enfriamiento muy rápido del baño.

La presencia de grietas en el cráter también es muy

común. Como sabemos los cráteres se forman en aquellos puntos donde

ocurre una interrupción brusca en el establecimiento del arco entre

electrodo y pieza. Los cráteres son zonas donde se produce una

concentración de tensiones, y por lo tanto, esto puede ser causa de

generación de grietas. Para aliviar este estado tensional en los

cráteres se le puede someter a la pieza a un precalentamiento previo,

además de un mayor control de la velocidad de enfriamiento para que esta

sea menor. Además también se puede actuar depositando una mayor

cantidad de material de aporte sobre el cráter, para lo cual es

imprescindible un adecuado manejo del electrodo.

- Grietas localizadas en el metal base:

Estas grietas aparecerán en la zona afectada

térmicamente (Z.A.T.) del metal base y su aparición está muy relacionada

con la soldabilidad del metal base.

Por lo tanto, son causas metalúrgicas las que más van a

influir en la formación de grietas en el metal base, como puede ser el

tipo de aleación que se trate y que influya de manera notable en su

mayor o menor grado de soldabilidad.

Para mejorar las condiciones de soldabilidad del metal

base conviene someterlo previamente a un precalentamiento, y reducir la

velocidad de enfriamiento del conjunto soldado. Es importante también

la elección correcta del tipo de electrodo en función de la calidad del

metal base.

No hay comentarios:

Publicar un comentario