1.1- Generalidades

En este tutorial se continúa con el estudio de los

diferentes procedimientos existentes para la soldadura. En este caso se

dedica su contenido al procedimiento de soldadura TIG.

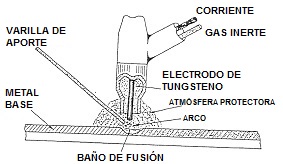

Este es un procedimiento de soldeo donde la protección

del baño de fusión se va a encomendar al establecimiento de una

atmósfera artificial mediante un gas protector, y el empleo de un

electrodo no consumible.

Si se persigue obtener cordones de soldadura con

calidad, éste es el procedimiento más adecuado. No obstante su

dificultad de realización es alta, y requiere la pericia de un operario

altamente cualificado.

A continuación se resume aquellos hitos que fueron

concluyentes en el avance, en general de la técnica de soldar bajo gas

protector, hasta nuestros días:

• 1.919: se llevan a cabo las primeras

investigaciones sobre el uso de gases de protección en los procesos de

soldeo. Estas investigaciones versaron principalmente sobre los dos

grandes grupos de gases, a saber, inertes (caso del Helio y Argón) o activos

(CO2). No obstante, el empleo de este último tipo de gas inducía que se

produjeran la aparición de proyecciones y poros en el cordón una vez

solidificado éste; pero por otro lado, el poder calorífico alcanzado por

el arco utilizando un gas activo es muy superior al alcanzado empleando

un gas noble;

• 1.924: es el año donde aparece la primera patente TIG registrada por los americanos Devers y Hobard;

• 1.948: es el año donde comienza a

emplearse gas inerte con electrodo consumible, dando lugar a lo que más

tarde será conocido como procedimiento MIG. Este tipo de procedimiento tenía el inconveniente que era poco el grado de penetración que se alcanzaba en los aceros;

• 1.952: es el año donde comienza a

emplearse gas activo con electrodo consumible, dando lugar a lo que más

tarde será conocido como procedimiento MAG;

• 1.950: se van desarrollando

procedimientos de automatización de los procesos de soldeo, gracias a

las mejoras conseguidas en los equipos de soldeo y en la fabricación de

los materiales de aporte. Por ejemplo, para disminuir las proyecciones

se empezaron a emplear como material de aporte hilos huecos rellenos en

su interior de revestimiento, o el empleo de mezclas de gases nobles y

activos.

2.1- Principios del proceso

Es un procedimiento de soldadura con electrodo

refractario bajo atmósfera gaseosa. Esta técnica puede utilizarse con o

sin metal de aportación.

El gas inerte, generalmente Argón, aísla el material

fundido de la atmósfera exterior evitando así su contaminación. El arco

eléctrico se establece entre el electrodo de tungsteno no consumible y

la pieza. El gas inerte envuelve también al electrodo evitando así toda

posibilidad de oxidación.

Como material para la fabricación del electrodo se

emplea el tungsteno. Se trata de un metal escaso en la corteza terrestre

que se encuentra en forma de óxido o de sales en ciertos minerales. De

color gris acerado, muy duro y denso, tiene el punto de fusión más

elevado de todos los metales y el punto de ebullición más alto de todos

los elementos conocidos, de ahí que se emplee para fabricar los

electrodos no consumibles para la soldadura TIG.

A continuación se define los parámetros que caracterizan a este tipo de procedimiento:

- Fuente de calor: por arco eléctrico;

- Tipo de electrodo: no consumible;

- Tipo de protección: por gas inerte;

- Material de aportación: externa mediante varilla,

aunque para el caso de chapas finas se puede conseguir la soldadura

mediante fusión de los bordes sin aportación exterior;

- Tipo de proceso: fundamentalmente es manual;

- Aplicaciones: a todos los metales;

- Dificultad operatoria: mucha.

La soldadura que se consigue con este procedimiento

puedes ser de muy alta calidad, siempre y cuando el operario muestra la

suficiente pericia en el proceso. Permite controlar la penetración y la

posibilidad de efectuar soldaduras en todas las posiciones. Es por ello

que sea éste el método empleado para realizar soldaduras en tuberías.

Una variante de este proceso es el llamado TIG

pulsado, donde la corriente que se aplica varía entre dos niveles a

frecuencias que dependen del tipo de trabajo, consiguiéndose mejorar el

proceso de cebado. Para este caso el tipo de corriente a emplear es

alterna. El TIG pulsado tiene aplicación sobretodo para pequeños

espesores.

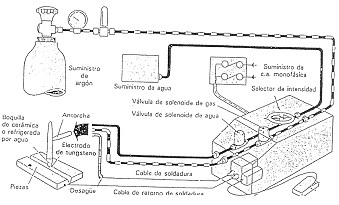

2.2- Equipamiento

Para llevar a cabo la soldadura mediante el procedimiento TIG es necesario el siguiente equipo básico:

- Generador de corriente CC y/o CA de característica descendente;

- Generador de alta frecuencia o de impulsos, que mejora la estabilidad del arco en caso de empleo de CA, y facilita el cebado;

- El circuito de gas;

- Pinza Porta-electrodo;

- Circuito de refrigeración;

- Órganos de control;

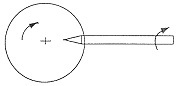

La pinza termina formando una tobera por donde sale el gas, sobresaliendo por su centro el electrodo.

A continuación, se expone un ejemplo de la pinza porta-electrodos para soldaduras TIG:

Figura 3. Pinza porta-electrodo

Como ya se ha dicho, el procedimiento TIG es de

aplicación para todo tipo de metales y en soldaduras con

responsabilidad, debido a la gran calidad de los cordones que se

obtienen. No obstante, requiere cierta pericia en la fase inicial de

cebado del arco, debido a la posibilidad que existe que durante esta

fase se produzca que el extremo del electrodo toque la pieza. Si esto

ocurre puede originarse la contaminación del baño con restos del

electrodo que puedan desprenderse.

En ocasiones la soldadura TIG se emplea en combinación

con otros procesos, siendo el ejecutado mediante TIG el primer cordón

de soldadura que se deposite.

Para espesores de piezas a soldar superiores a los 6-8 mm. este procedimiento no resulta económico.

2.3- Material de aporte

Cuando se utilice material de aportación para la soldadura, éste debe ser similar al material base de las piezas a soldar.

Este procedimiento no genera escorias al no emplearse revestimientos en el electrodo, ni tampoco se forman proyecciones.

Normalmente las varillas empleadas como producto de

aporte son de varios diámetros en función de los espesores de las piezas

a unir.

2.4- Gases de protección

A continuación se relacionan los principales gases empleados en la soldadura TIG:

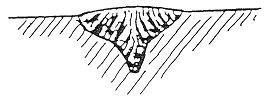

• Argón (Ar):

Este gas ofrece buena estabilidad del arco y facilidad

de encendido. Además ofrece una baja conductividad térmica, lo que

favorece a la concentración de calor en la parte central del arco,

originándose por ello una penetración muy acusada en el centro del

cordón.

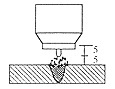

Cuando se usa este gas el aspecto típico del cordón es como el que se muestra en la figura adjunta:

Figura 4. Aspecto de cordón de soldadura usando Argón

• Helio (He):

Este gas es muy poco utilizado en Europa. Es necesario

aplicar mayor tensión en el arco, consiguiéndose una penetración menor y

cordones más anchos. Por otro lado, su uso exige emplear mayor caudal

de gas que si se empleara el argón.

• Mezcla de Argón-Helio:

Empleando la mezcla de ambos gases se obtienen

características intermedias. No obstante, sólo se suele empelar para el

soldeo del cobre, dado que esta mezcla de gases contribuye a la

figuración en frío del acero.

• Mezcla de Argón-Hidrógeno:

Su uso aumenta el poder de penetración de la

soldadura. Se restringe su uso para soldar aceros inoxidables, dado que

aumenta la posibilidad de la figuración en frío para otros aceros.

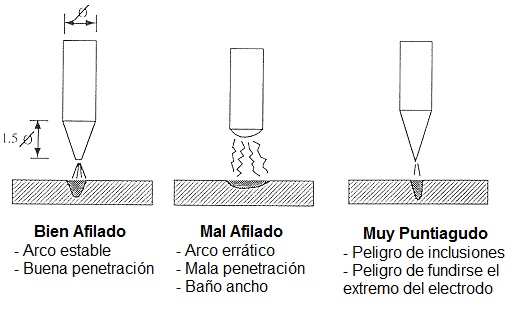

2.5- Electrodos

Los electrodos empleados en la soldadura TIG deben ser

tales en su naturaleza y diseño, que garanticen un correcto cebado y

mantenimiento del arco eléctrico.

Por otro lado, al no ser consumibles, deben estar

constituidos de materiales con un elevadísimo punto de fusión (>4.000

ºC) que eviten su degradación.

Entre los materiales existentes es el Tungsteno, en

estado puro o aleado, el que mejor cumple con las condiciones exigibles.

También se suele utilizar con ciertos componentes añadidos a su

composición. Estos elementos aleantes favorecen ciertos aspectos, como

el encendido del arco y además mejoran su estabilidad, a parte de

mejorar también el punto de fusión del tungsteno puro. Así se suele

utilizar como material para los electrodos el tungsteno aleado con torio

(Th) o con circonio (Zr).

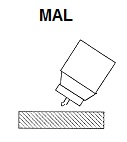

Los electrodos se presentan en forma cilíndrica con

una gama de diámetros de 1,6; 2,4 y 3,2 mm. Cabe destacar la importancia

del afilado en el extremo del electrodo, que incide de manera decisiva

en la calidad de la soldadura, como se muestra en la figura siguiente:

Figura 5. Influencia del afilado del electrodo en la calidad de la soldadura

2.6- Tipos de corriente eléctrica

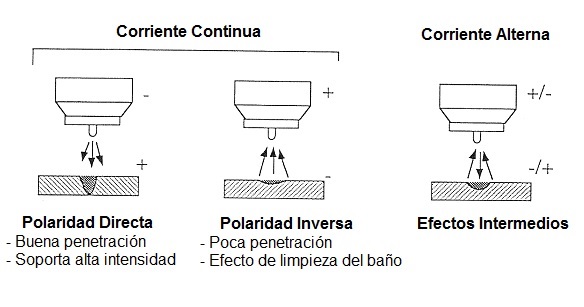

Para las soldaduras TIG se puede emplear tanto la

corriente continua como alterna. En la figura siguiente se expone los

resultados del empleo de uno u otro tipo de corriente:

Figura 6. Influencia del tipo de corriente en la calidad de la soldadura

Para el caso de uso de Corriente Alterna (CA) se

obtienen unos efectos intermedios en el aspecto del cordón, además de

precisar de un generador de alta frecuencia para estabilizar el arco.

Lo habitual en TIG es emplear corriente continua en

polaridad directa, debido a que los electrodos con esta configuración

alcanzan menor temperatura, y por lo tanto se degradan menos.

A continuación se adjunta una tabla donde, en función

del material y tipo de corriente empleada, se resume la calidad de

soldadura obtenida:

Material

|

CA

|

CCPD

|

CCPI

|

Magnesio e < 3 mm.

|

MB

|

M

|

B

|

Magnesio e > 4 mm.

|

MB

|

M

|

M

|

Aluminio e < 2,5 mm.

|

MB

|

M

|

B

|

Aluminio e > 2,5 mm.

|

MB

|

M

|

B

|

Acero Inoxidable

|

B

|

MB

|

M

|

Aleaciones de Bronce

|

B

|

MB

|

M

|

Plata

|

B

|

MB

|

M

|

Aleaciones de Cr y Ni

|

B

|

MB

|

M

|

Aceros bajo en C (e < 0,8 mm.)

|

B

|

MB

|

M

|

Aceros bajo en C (e < 3 mm.)

|

M

|

MB

|

M

|

Aceros altos en C (e < 0,8 mm.)

|

B

|

MB

|

M

|

Aceros altos en C (e < 3 mm.)

|

B

|

MB

|

M

|

De donde se tiene la siguiente leyenda,

CA: Corriente Alterna;

CCPD: Corriente Continua Polaridad Directa;

CCPI: Corriente Continua Polaridad Inversa.

Y el criterio de soldabilidad representado en la tabla es:

MB: Muy buena;

B: Buena;

M: Mala.

3- Técnica operatoria de soldeo

3.1- Generalidades

A continuación se expone una serie de recomendaciones

de uso que defina los valores de aquellos parámetros que más influyen en

la calidad de la soldadura final, con el objetivo de conseguir cordones

de soldadura óptimos aplicando esta técnica de soldeo.

3.2- Distancias

En la técnica TIG es muy importante la distancia que

separa el electrodo de la pieza, que influye en el mantenimiento del

arco eléctrico, así como el tramo de electrodo que sobresale de la

tobera de la pinza, recomendándose los siguientes valores según la

figura adjunta:

Figura 7. Distancias entre electrodo y pieza

5 mm como máximo de salida del electrodo fuera de la tobera;

5 mm como máximo para la distancia de la punta del electrodo a la pieza.

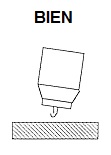

3.3- Ángulo

Otro factor importante que se debe controlar es la

inclinación de la pinza porta-electrodos. Lo ideal sería a 90º con la

pinza totalmente perpendicular a la pieza, pero se puede admitir una

inclinación entre 75º y 80º, a fin de facilitar el trabajo y el control

visual del cordón.

En todo caso, hay que recalcar la idea que una mayor

inclinación va en detrimento de la protección de la soldadura, dado que

se produce una peor incidencia de la campana de gas protector sobre el

baño.

Figura 8. Ángulo de inclinación respecto a la vertical 30º

Figura 9. Ángulo de inclinación respecto a la vertical entre 0º y 15º

3.4- Caudal de gas

El caudal de gas para que la soldadura resulte óptima estaría comprendido entre los 6 y 12 litros/minuto.

3.5- Material de aporte

Durante el proceso de soldadura se debe tener la

precaución de mantener dentro del flujo de gas la parte caliente de la

varilla con el material de aporte, dado que si sale fuera del flujo de

protección éste se oxidaría perdiendo propiedades.

3.6- Afilado del electrodo

Ya se comentó la importancia del afilado del extremo del electrodo para la estabilidad del arco eléctrico.

Durante el proceso de mecanizado de la punta del

electrodo para obtener su afilado se debe tener la precaución de dejar

que las estrías queden perpendiculares a la corriente. Con ello se

conseguiría que el arco salga más centrado. Si no se sigue esta

recomendación se corre el peligro de que el arco resulte errático

durante la soldadura.

Para su afilado se recomienda también utilizar una piedra esmeril fina.

Figura 10. Afilado del electrodo

3.7- Intensidad de corriente

La intensidad de corriente requerida será función del

diámetro del electrodo que utilicemos. A continuación se relaciona los

valores estimados de corriente:

Diámetro (mm.)

|

Intensidad (A)

|

1,6

|

70-150

|

2,0

|

100-200

|

2,4

|

150-250

|

3,0

|

250-400

|

3.8- Limpieza

Como en todo proceso de soldadura, la presencia de

grasas, aceites, óxidos, etc. … son fuente de contaminación del baño

fundido, lo que interfiere negativamente en la calidad final del cordón

que se obtenga.

No hay comentarios:

Publicar un comentario