1.1- Generalidades

La técnica del oxicorte se presenta como un

procedimiento auxiliar de la soldadura, mediante el cual se puede

seccionar metales mediante su combustión local y continua en presencia

de un chorro de oxígeno.

En condiciones normales, a temperatura ambiente, el

acero en la atmósfera sufre un proceso de oxidación, que es lento y no

combustible, dado que la proporción de oxígeno en la atmósfera se

encuentra aproximadamente en un 20%. No obstante, si esta oxidación se

realiza bajo una atmósfera de oxígeno (superior al 88%) y a temperatura

que alcance la de combustión del acero (870 ºC aprox.), ésta se hace

combustible.

Por lo tanto, para que exista oxicorte al metal se le

debe calentar (oxidar) bajo una atmósfera adecuada (proyección de

oxígeno puro), con lo que se consigue su quemado violento, y por tanto,

dará lugar al oxicorte.

El oxicorte tiene buena aplicación en aceros al carbono y aceros de baja aleación.

1.2- Caracterización del oxicorte

A continuación se relacionan los condicionantes que son necesarios para que tenga lugar el proceso de oxicorte:

- El metal debe inflamarse en presencia del oxígeno;

- La temperatura de inflamación del metal debe ser inferior a la de fusión;

- El óxido (productos de la combustión) producido debe tener un punto de fusión inferior al del metal;

- El óxido debe ser desalojado por el chorro de oxígeno.

De lo anterior se deduce que el proceso de oxicorte es

una combustión, y no una fusión, por lo que el contenido de aditivos y

otros elementos al acero es muy importante en el proceso de oxicorte,

dado que modifica sustancialmente la capacidad de combustión del acero.

Por ello, no todos los metales pueden procesarse

mediante oxicorte. Así, si los aceros al carbono y los de baja aleación

son idóneos, las fundiciones o los aceros inoxidables sólo se pueden

cortar mediante oxicorte si se usan varillas de aportación que provoquen

la combustión.

Por otro lado, el aluminio no puede procesarse

mediante oxicorte ya que el óxido producido tiene una temperatura de

fusión de 1000 ºC, que es superior a la de fusión del aluminio (660 ºC).

2- El proceso de oxicorte

2.1- Descripción del proceso

La técnica del oxicorte comienza con el

precalentamiento. Para ello, con el soplete utilizando parte del oxígeno

y el gas combustible crea una llama de precalentamiento formada por un

anillo perimetral en la boquilla de corte.

Acercando la llama de precalentamiento a la pieza,

ésta se calienta hasta alcanzar la temperatura de combustión

(aproximadamente 870 ºC). Se sabe que la pieza ha alcanzado esta

temperatura porque el acero va adquiriendo tonalidades anaranjada

brillante.

Una vez alcanzada la temperatura de ignición en la

pieza, se actúa sobre el soplete para permitir la salida por el orificio

central de la boquilla del chorro de oxígeno puro, con lo que se

consigue enriquecer en oxígeno la atmósfera que rodea la pieza

precalentada, y así, utilizando la llama de precalentamiento como agente

iniciador, dar lugar a la combustión.

Como toda combustión, la oxidación del acero es una

reacción altamente exotérmica, y es precisamente esta gran energía

desprendida la que actúa a su vez como agente iniciador en las áreas

colindantes, que las lleva a la temperatura de ignición y por tanto,

hacer continuar el proceso de corte.

El óxido resultante de la combustión fluye por la

ranura del corte, a la vez que sube la temperatura de las paredes,

ayudando a mantener el proceso. La acción física del chorro de oxígeno

ayuda a evacuar el óxido fundido y parte del acero de la pieza

originando la ranura del corte. La propiedad del acero de que sus óxidos

fundan a temperatura inferior a la del metal base es lo que hace

posible utilizar el oxicorte. Esta es una propiedad intrínseca del

acero, porque la mayoría de los metales funden a temperaturas menores

que sus óxidos, y por tanto no pueden ser cortados por este proceso.

2.2- El precalentamiento

Como ya se dijo, el primer paso es actuar sobre el

soplete para generar la llama de precalentamiento. La principal misión

de la llama de precalentamiento es la de elevar la temperatura de la

pieza hasta la temperatura de ignición (870 ºC), y de servir como agente

activador de la oxidación una vez que se da salida al chorro de oxígeno

puro.

La llama de precalentamiento puede alcanzar

temperaturas entre 2425 ºC y 3320 ºC, dependiendo del tipo de gas

combustible y de la riqueza del oxígeno en la mezcla. Mediante las dos

válvulas que se incorpora en el soplete, se puede actuar sobre la

proporción de oxígeno y de gas en la mezcla.

Sin embargo, la llama de precalentamiento puede tener funciones adicionales a las descritas anteriormente, como:

- limpiar la superficie de la pieza de cualquier sustancia extraña y suciedad…;

- servir de agente activador ayudando a mantener la temperatura de combustión a medida que avanza el corte;

- mantener un entorno de protección alrededor del chorro de oxígeno;

- precalentar el chorro de oxígeno haciéndolo más activo;

- mantener los óxidos y escorias producidas en la ranura en estado fundido para que puedan ser expulsadas.

2.3- El chorro de corte

Como ya se dijo, para que se produzca el proceso de

oxicorte es necesario que la oxidación del acero se produzca a la

temperatura de ignición del material y bajo una atmósfera de oxígeno.

La pureza de la corriente de oxígeno es muy importante

y un factor crítico en el proceso. De hecho, para que tenga lugar el

proceso de oxicorte, la pureza del chorro de oxígeno debe ser del 99,5% o

superior. Una pérdida de pureza de 1% implicaría una pérdida en la

velocidad de avance del corte en torno al 25%, y a su vez, conllevaría

un incremento en el consumo d oxígeno de otro 25% aproximadamente. De

hecho, con una pureza del chorro de oxígeno del 95% es imposible la

acción del corte por oxidación, y lo que se conseguiría es una fusión y

limpieza del metal.

Para obtener cortes limpios y económicos, es conveniente utilizar presiones en el oxígeno no demasiado elevadas.

3- Parámetros del proceso

3.1- Composición química

Como ya se dijo, el motivo principal de porqué el

proceso de oxicorte se puede emplear en el acero y no en el resto de

metales, es porque la temperatura de fusión de los óxidos que se generan

en la combustión es inferior a la temperatura de fusión del metal base.

Esta propiedad es muy sensible a la composición

química del acero. De hecho, el proceso de oxicorte sólo tiene

aplicación fundamental en aceros de bajo contenido de carbono

(normalmente entre 0,1% y 0,3%) y bajo contenido de aleantes (otros

elementos químicos presentes en las aleaciones de acero que le confiere

ciertas propiedades). De hecho, altas concentraciones de estos elementos

en la aleación del acero afectan negativamente al proceso de oxicorte.

A continuación se relacionan estos contenidos máximos en la composición química del acero para que no afecten al oxicorte:

- Carbono (C): 0,3%

- Manganeso (Mn): no tiene influencia

- Silicio (Si): sólo afecta a la velocidad de corte

- Cromo (Cr): 5%

- Molibdeno (Mo): 5%

- Níquel (Ni): 3%

- Wolframio (W): 10%

- Cobre (Cu): 2%

- Aluminio (Al): 10%

- Vanadio (V): en pequeñas cantidades facilita el oxicorte.

3.2- Tipo de gas combustible

De entre los gases combustibles de uso industrial, la mayor velocidad de corte se consigue con el acetileno.

También puede usarse propano o butano, aunque no es

recomendable para espesores pequeños dado que las deformaciones

originadas son grandes al estar la llama menos concentrada.

3.3- La pureza del oxígeno

La pureza de la corriente de oxígeno es muy importante

y un factor crítico en el proceso. De hecho, para que tenga lugar el

proceso de oxicorte, la pureza del chorro de oxígeno debe ser del 99,5% o

superior. Una pérdida de pureza de 1% implicaría una pérdida en la

velocidad de avance del corte en torno al 25%, y a su vez, conllevaría

un incremento en el consumo de oxígeno de otro 25% aproximadamente. De

hecho, con una pureza del chorro de oxígeno del 95% es imposible la

acción del corte por oxidación, y lo que se conseguiría es una fusión y

limpieza del metal.

No obstante, existen aplicaciones donde no se

requieren altos niveles de calidad, por ejemplo para superficies de

corte que van a ser cubiertas por soldadura. En estos casos la velocidad

de avance del corte puede ser mayor.

3.4- Boquilla de corte

El diámetro de boquilla adecuado en cada caso

dependerá del espesor de chapa que se desee oxicortar. Actualmente se

están desarrollando boquillas especiales que eviten la excesiva

contaminación del chorro de oxígeno.

A continuación se muestra una tabla con los diámetros de boquillas y otros parámetros en función del espesor de chapa:

| Espesor | Diámetro boquilla (mm) | Presión del O2 en el soplete (bar) | Velocidad de corte (m/h) |

| 5 | 0,6 | 1,5 | 20 |

| 8 | 0,8 | 1,5 | 17 |

| 10 | 1 | 1,5 | 16 |

| 15 | 1 | 2 | 12 |

| 20 | 1 | 2,5 | 11,5 |

| 25 | 1,5 | 2,5 | 10 |

| 30 | 1,5 | 2,5 | 9,5 |

| 40 | 2 | 3 | 8,5 |

| 50 | 2 | 3,5 | 7 |

| 75 | 2 | 4 | 5,5 |

| 100 | 2,5 | 4 | 4,5 |

4- Equipo de oxicorte

4.1- Equipo manual

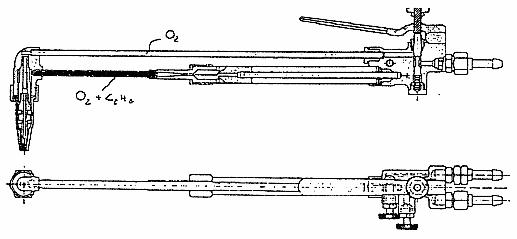

El equipo empleado para los procesos de oxicorte es

muy similar al equipo de soldadura oxiacetilénica. La boquilla del

soplete tiene una disposición especial de tal forma que permite

canalizar el oxígeno por un lado y la mezcla (oxígeno+acetileno) por el

otro.

Fig.1 Equipo manual de oxicorte

4.2- Equipo automático

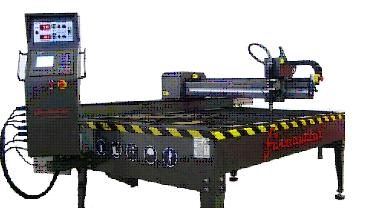

El proceso de oxicorte permite ser automatizado

mediante equipos automáticos que ya están muy difundidos comercialmente.

Constan de una mesa de trabajo donde colocar la plancha de acero y un

pórtico de donde pende la boquilla que puede desplazarse a lo largo de

ella.

Estos equipos permiten hacer cortes de gran precisión y

calidad, dado que la inclinación y altura de la boquilla de corte

respecto a la lámina se mantiene constante en todo el recorrido.

Estos equipos se pueden emplear, además que para

oxicorte, para corte por plasma o por láser, con sólo cambiar a la

boquilla y alimentación de gases correspondiente para cada tecnología.

Fig.2 Equipo automático de oxicorte

5- Defectos derivados del oxicorte

5.1- Generalidades

En este apartado se enumeran los defectos más comunes

por el uso del oxicorte, que supone una posible fuente de defectos

posteriores, y por lo tanto un coste adicional derivado del mecanizado

posterior que será necesario realizar si se precisa cierta calidad de

corte.

5.2- Tabla resumen

A continuación se incluye una tabla a modo de resumen

donde se recogen los defectos más comunes que pueden aparecer después de

realizar el corte y la posible causa:

| C1 | C2 | C3 | C4 | C5 | C6 | C7 | C8 | C9 | C10 | C11 | C12 | C13 | C14 | C15 | |

| D1 | - | X | - | O | O | - | O | - | X | - | - | - | - | - | - |

| D2 | - | - | - | X | - | - | - | - | O | - | - | X | - | - | - |

| D3 | O | - | - | - | - | X | - | - | - | - | - | X | - | - | - |

| D4 | X | - | - | O | O | O | - | - | - | - | - | - | - | - | - |

| D5 | X | - | - | O | - | - | - | - | - | - | - | X | - | - | - |

| D6 | - | - | - | O | - | O | - | - | - | - | - | X | - | - | - |

| D7 | X | - | - | - | - | X | - | - | - | - | - | - | - | - | - |

| D8 | X | - | - | - | - | O | - | O | - | - | - | - | O | - | - |

| D9 | X | - | - | - | - | O | - | - | - | - | - | - | O | - | - |

| D10 | - | X | - | - | O | - | - | - | - | O | X | - | - | X | X |

| D11 | X | O | - | - | O | - | - | - | - | O | - | - | - | X | X |

| D12 | - | X | - | - | - | O | - | - | - | - | - | - | - | - | - |

| D13 | X | O | - | X | - | - | - | O | - | O | - | - | X | O | O |

| D14 | X | - | X | - | O | - | - | - | O | - | - | - | - | - | - |

| D15 | X | - | X | - | - | - | - | - | - | O | - | - | - | - | - |

| D16 | X | - | - | O | - | X | - | X | - | X | - | - | - | - | X |

donde,

X, se refiere a la causa más probable;

O, se refiere a otras causas posibles.

A continuación se relacionan los defectos posibles, según la codificación empleada en la anterior tabla,

D1, borde superior derretido;

D2, borde superior con escorias;

D3, borde superior redondeado;

D4, anchura reducida en la zona inferior del corte;

D5, anchura aumentada en la zona inferior del corte;

D6, corte en el borde superior;

D7, corte en el borde inferior;

D8, superficie de corte arqueada;

D9, superficie de corte ondulada;

D10, desperfectos de corte aislados;

D11, desperfectos de corte uniformes;

D12, desperfectos de corte en la zona inferior;

D13, escorias adheridas al borde inferior;

D14, ranuras grandes y profundas;

D15, ranuras con profundidad desigual;

D16, se interrumpe el corte.

Seguidamente se relacionan las pasibles causas de los efectos según la codificación empleada en la tabla anterior,

C1, velocidad muy alta;

C2, velocidad muy baja;

C3, velocidad no uniforme;

C4, boquilla lejos de la chapa;

C5, boquilla muy cerca de la chapa;

C6, boquilla gastada, dañada o sucia;

C7, boquilla demasiado grande;

C8, boquilla demasiado pequeña;

C9, llama muy fuerte;

C10, llama muy débil;

C11, retroceso de llama;

C12, presión de oxígeno muy alta;

C13, presión de oxígeno muy baja;

C14, superficie con restos de óxidos;

C15, superficie sucia.

No hay comentarios:

Publicar un comentario