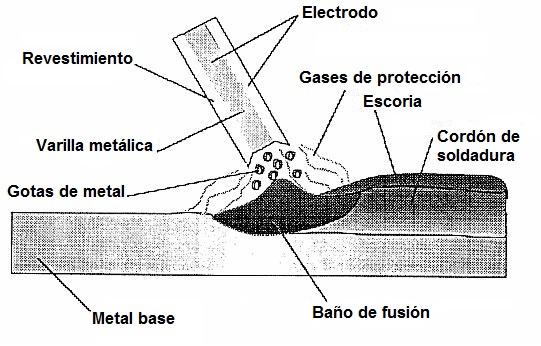

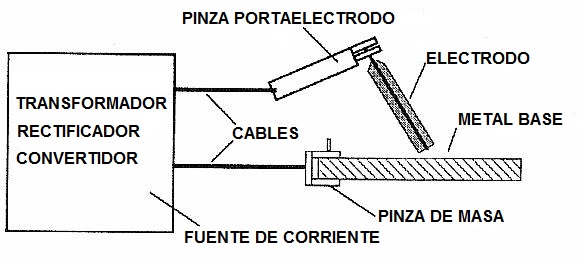

En este proceso el electrodo es un alambre revestido,

donde el soldador controla el proceso manualmente sobre la longitud y

dirección del arco que se establece entre el extremo del electrodo y la

pieza a soldar (metal base).

El calor generado por el arco eléctrico funde el

revestimiento y la varilla metálica del electrodo, a la vez que la

combustión del revestimiento sirve para crear una atmósfera protectora

que impide la contaminación del material fundido.

Las gotas de metal fundido procedente de la varilla

metálica del electrodo van a depositarse en el baño de fusión. A la vez,

el material procedente de la fusión del revestimiento del electrodo

genera una escoria, que por viscosidad flota sobre el baño de fusión,

protegiéndolo contra un enfriamiento rápido y de la contaminación del

aire circundante.

Una vez frío el cordón se procede a eliminar la escoria que queda como una especie de costra sobre la superficie del cordón.

Además de las funciones de protección del baño de

fusión, el recubrimiento del electrodo desempeña otras funciones, entre

las que están las siguientes:

• Debido a que el recubrimiento exterior no se

quema tan rápido como el alambre del electrodo, genera una especie de

cráter en la punta del electrodo que permite concentrar la salida del

arco, controlando mejor la dirección del arco, lo que permite también

poder soldar en varias posiciones, además de mejorar la eficiencia de la

soldadura y disminuir las pérdidas de energía.

• Debida a la composición química del

revestimiento, éste permite mejorar el cebado y estabilizado del arco,

motivado por la presencia en su composición de sales de sodio y potasio

que garantizan la presencia de iones positivos durante el proceso de

soldadura.

• Como el alambre del electrodo no siempre será

de la misma composición que el metal base, el decapante que constituye

el recubrimiento permite aportar aleaciones al metal de soldadura que

mejoren las características mecánicas del cordón.

• Como ya se ha dicho, durante el quemado del

recubrimiento del electrodo se origina una envolvente gaseosa que

permite desalojar al oxígeno y al nitrógeno del metal fundido, evitando

la oxidación del cordón de soldadura.

• Además, como también se ha dicho, el

recubrimiento del electrodo genera una capa de escoria que queda

depositada sobre el baño de fusión protegiéndolo de la contaminación

atmosférica mientras el baño está fluido y regulando su velocidad de

enfriamiento, dando como resultado un cordón más óptimo en resistencia

mecánica y frente a la corrosión.

Los electrodos para la soldadura manual por arco

revestido se seleccionarán, primero en función del metal base a soldar, y

después de acuerdo con el tipo de recubrimiento. En principio, el tipo

de alambre del electrodo a utilizar será de una aleación, al menos igual

en composición al del metal base, o si puede, más alta.

Aunque en el apartado 4.3 de este tutorial se expone

con más detalle los diferentes tipos de electrodos más empleados en los

aceros inoxidables, a continuación se expondrá algunos aspectos

generales para los electrodos más comúnmente usados en el procedimiento

de soldadura manual por arco revestido.

La composición química del recubrimiento empleado en

el electrodo influirá en aspectos tales como las posiciones admisibles

de soldeo o la forma y uniformidad del cordón de soldadura.

La norma AWS reconoce dos grandes familias de electrodos especiales, designados mediante los sufijos -15 y -16 que se incluyen al final en la designación del electrodo.

Los terminados en -15 son electrodos de óxido

de calcio o tipo básico, que se usan con corriente continua polaridad

inversa (CCPI). Generan soldaduras limpias, con bajo contenido de

nitrógeno, oxígeno e inclusiones. Las soldaduras realizadas con estos

electrodos ofrecen una buena resistencia a la rotura, son dúctiles y

tienen la mejor resistencia a la corrosión. Estos electrodos tienen

buena penetración y se pueden usar en todas las posiciones, lo cual es

deseable en los trabajos de montaje.

Por otro lado, el recubrimiento de los electrodos tipo -16

generalmente tiene una mezcla de óxidos de calcio y titanio y se usan a

menudo con corriente alterna. Son más populares que los del tipo -15

debido a sus mejores características de operación. El arco es estable y

uniforme, con una buena transferencia de metal. El cordón de soldadura

es uniforme, con un contorno entre plano y ligeramente cóncavo. La

escoria se elimina fácilmente sin que quede un film secundario en el

cordón de soldadura.

A continuación, se exponen algunas recomendaciones a

tener en cuenta en la soldadura manual por arco con electrodo revestido

en los aceros inoxidables:

.

• Almacenamiento y manejo de electrodos: una

vez abierto el paquete de electrodos, estos deben conservarse a la

temperatura que indique el fabricante, generalmente suele ser una

temperatura de almacenamiento de 110 ºC. Si los electrodos han estado

expuestos a humedad, entonces deberán ser reacondicionados calentándolos

hasta unos 260 ºC para eliminar la humedad del recubrimiento.

La presencia de humedad en los electrodos que van a

ser empleados en la soldadura de aceros inoxidables es altamente

perjudicial, dado que el hidrógeno generado puede producir porosidad en

la soldadura. Además, en el caso de aceros inoxidables dúplex, la

humedad genera el riesgo añadido de sufrir de gran fragilidad por

hidrógeno en el cordón de soldadura.

La humedad en el recubrimiento no es la única causa de

porosidad en la soldadura, la presencia de restos de pinturas o grasa

en los bordes de las piezas a soldar también puede generar porosidad.

En el caso de presentarse los electrodos mojados, estos deberán ser automáticamente descartados.

• Intensidad de corriente: aunque los

fabricantes suelen indicar los rangos de corriente a emplear con los

electrodos para cada diámetro, al tener los aceros inoxidables una mayor

resistencia eléctrica que los aceros ordinarios, los rangos de

intensidad de corriente que se necesiten para soldar los aceros

inoxidables supondrá un aumento del orden del 25 al 50% respecto a los

necesarios para soldar acero común.

• Encendido y apagado del arco: el

establecimiento del arco deberá realizarse en un punto de la junta de

soldadura de manera que el metal depositado en el establecimiento del

arco se vuelva a fundir.

Tampoco se recomienda extinguir de forma abrupta el

arco, lo que dará lugar a cráteres. Para evitar esto, se recomienda

mantener al final el arco unos momentos sobre la soldadura y luego

moverlo rápidamente hacia atrás a la vez que se va alzando el arco del

cordón hasta que éste se extingue.

• Evitar realizar excesivos movimientos de

oscilación con el electrodo, pues podrá dar lugar a un aporte excesivo

de calor sobre el cordón que puede causar fisuras o deformaciones en la

soldadura.

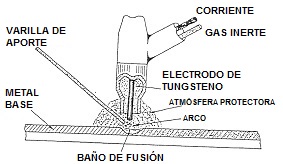

El proceso TIG (Tungsten Inert Gas) resulta un

procedimiento muy adecuado para soldar el acero inoxidable. En este

caso, el arco eléctrico se establece entre un electrodo no consumible de

Tungsteno y el metal base, bajo una atmósfera protectora generada por

un gas inerte.

El gas inerte (normalmente argón) se usa para proteger

del aire circundante al metal fundido de la soldadura. Si es necesario,

también se puede agregar metal de aporte en forma de un alambre o

varilla que se introduce dentro del arco, de forma bien manual o

automáticamente, para fundirlo y cuyas gotas caigan dentro del baño de

fusión.

El procedimiento de soldadura TIG genera cordones de

gran calidad, sin escorias (dado que emplean electrodos no consumibles

sin revestimiento), ni proyecciones, por lo que se usa para soldaduras

de responsabilidad en acero inoxidable, donde obtener soldaduras de

calidad sea necesario.

Generalmente el procedimiento TIG se suele emplear

para soldar piezas de poco espesor (hasta 6 mm. aproximadamente), dado

que para espesores de piezas mayores de 6 - 7 mm este procedimiento no

resulta económico. De esta manera, para espesores mayores a los 6 mm.,

se suele emplear procedimientos de soldadura por arco sumergido.

Entre las ventajas que presenta este procedimiento están las siguientes:

• No genera escorias en el cordón, lo cual reduce las tareas de limpieza posterior a la soldadura.

• Es un proceso que se puede emplear en todas

las posiciones de soldadura, lo cual lo hace especialmente recomendable

para la soldadura de tubos y cañerías.

• No genera salpicaduras alrededor del cordón.

• Afecta muy poco a la composición química y propiedades del metal base durante el proceso de soldadura.

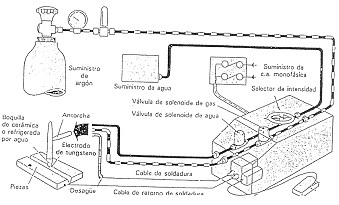

- Equipamiento para la soldadura TIG:

Para soldar aceros inoxidables mediante procedimiento

TIG se debe emplear corriente continua con polaridad directa (electrodo

conectado al negativo).

Asimismo, para soldar en TIG se recomienda emplear

como fuente de energía un equipo de alta frecuencia que permita iniciar

la soldadura y establecer el arco sin necesidad de tener que tocar con

el electrodo la pieza, con ello se evita la contaminación tanto del

metal base como del electrodo.

También se recomienda que el equipo de soldeo disponga

de un dispositivo de control, un pedal por ejemplo, cuyo accionamiento

permita regular el nivel de intensidad de corriente que suministra el

equipo. Con ello el operario podrá aumentar o disminuir la intensidad de

corriente en función de las condiciones de trabajo de la soldadura.

Esto es especialmente útil en los momentos finales de

la soldadura, porque de esta forma se conseguirá un apagado gradual del

arco conforme se va reduciendo progresivamente la intensidad de

corriente. Con ello, se logra disminuir el tamaño del baño de fusión y

evitar la formación de grietas al final del cordón.

En caso de no disponer de un equipo de control de la

fuente que permita reducir la intensidad de corriente en los momentos

finales de la soldadura, se recomienda, como alternativa, aumentar la

velocidad de avance en los últimos tramos de soldadura para así

conseguir disminuir el tamaño del baño de fusión.

- Consumibles:

Como gas protector para soldar aceros inoxidables

mediante procedimiento TIG se suele utilizar argón puro, helio o una

mezclas de ambos. En la soldadura manual y de chapas con espesores

menores de 1,6 mm se recomienda emplear argón como gas de protección.

Por el contrario, el helio produce un mayor flujo calorífico y una

penetración más profunda, lo cual puede ser una ventaja en algunas

operaciones de soldadura automática. Las mezclas de argón-helio pueden

mejorar el contorno de la soldadura y la mojabilidad.

También se suele usar una mezcla de argón-hidrógeno en

la soldadura de inoxidables austeníticos. Las mezclas con oxígeno que

se usarán en el sistema MIG como se verá a continuación, no deben

utilizarse con TIG debido al deterioro que ocasionan en el electrodo de

tungsteno. Las adiciones de nitrógeno no se recomiendan por la misma

razón.

Los metales de aporte más adecuados para la soldadura

TIG de los aceros inoxidables se indican en el apartado 4.3 de este

tutorial. Las varillas rectas se suelen utilizar en la soldadura TIG

manual, mientras que el material de aporte para los procesos

automatizados suelen suministrarse en forma de rollos o bobinas. Antes

de soldar el alambre desnudo deberá ser limpiado y almacenado en lugar

protegido y cubierto para evitar su contaminación con otros materiales.

- Recomendaciones operativas en el soldeo:

Al ser los electrodos en el proceso TIG elementos no

consumibles, se deben seleccionar aquellos electrodos que ofrezcan mucha

durabilidad y no se degraden (temperaturas de fusión > 4000 ºC) y a

la vez garanticen un correcto cebado y mantenimiento del arco.

En este sentido, se recomienda elegir electrodos de

tungsteno aleados con torio (Th) o con circonio (Zr) que mejoren el

punto de fusión del tungsteno puro, y favorezcan el encendido y

estabilidad del arco.

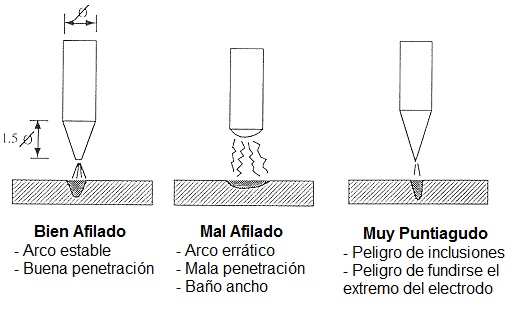

Mantener el extremo del electrodo con un correcto

afilado es esencial para conseguir una soldadura de calidad y un arco

estable, según se muestra en la figura adjunta.

Como ya se dijo anteriormente, el establecimiento del

arco entre el electrodo y el metal base, se produce más fácilmente si se

cuenta con una fuente de alta frecuencia que permita iniciar la

soldadura y establecer el arco sin necesidad de tener que tocar con el

electrodo la pieza.

En ausencia de estos dispositivos, se puede iniciar el

arco frotando la superficie del metal base a soldar con el electrodo,

pero se corre el riesgo de contaminar al electrodo y también al metal

base. Para ello, puede resultar útil utilizar pequeños trozos de

planchuela de acero inoxidable adyacentes a la soldadura donde

establecer el arco, para eliminar así el posible daño en el metal de

base.

Del mismo modo, y con objeto de evitar la formación de

cráteres en el punto final del cordón, antes de levantar el electrodo y

apagar el arco, se deberá actuar sobre el pedal de la fuente para ir

disminuyendo de forma progresiva la intensidad de corriente. En caso de

no disponer de este dispositivo, se deberá aumentar la velocidad de

soldadura en los momentos finales de la soldadura antes de levantar el

electrodo, como ya se comentó anteriormente.

Realizar una buena práctica de apagado del arco es

especialmente importante en los cordones que constituyen las pasadas de

raíz, dado que éstos cordones sólo se realizan desde un lado, por lo que

las grietas que pudieran generarse serían difíciles de reparar.

Asimismo, se recomienda mantener la pistola TIG o

pinza porta-electrodos sobre el punto final de la soldadura unos

segundos para permitir que ésta solidifique y se enfríe bajo la

protección del chorro de salida del gas protector.

Cuando se vayan a ejecutar soldaduras que estén

sometidas a ambientes corrosivos severos, entonces se recomienda emplear

un metal de aporte de una aleación que sea de un grado más alto que la

composición del metal base, con objeto de dotar de resistencia a la

corrosión al cordón de soldadura.

Aunque es difícil saberlo, se estima que al menos el

50% del metal del cordón de soldadura en un procedimiento TIG proviene

del metal de aporte, por lo que se recomienda ser generoso en la

aplicación del metal de aportación para conseguir una aleación final que

esté enriquecida.

Sin embargo, es importante que la mezcla del metal

base con el metal de aporte se produzca antes que el cordón de soldadura

se solidifique, porque de lo contrario existirían zonas segregadas de

alta y baja aleación. Una causa de este tipo de segregación se debe a

una desigual fusión del metal de aporte, junto con una alta velocidad de

solidificación del cordón.

Tanto en el procedimiento MIG (Metal Inert Gas, cuando

se utiliza la protección gaseosa de un gas inerte) como también en el

MAG (Metal Active Gas, cuando se utiliza un gas activo), se establece un

arco eléctrico entre un electrodo consumible, que se presenta en forma

de un alambre desnudo, y la pieza a soldar o metal base.

Como se ha comentado, para la soldadura MIG, tanto el

arco como la soldadura se protegen del aire de la atmósfera mediante la

acción de una envolvente gaseosa, compuesta por gases inertes,

principalmente argón y/o helio.

Con el objeto de obtener una mejor acción del arco y

una mejor mojabilidad en la soldadura, en ocasiones se utilizan pequeñas

cantidades de gases activos, tales como dióxido de carbono, oxígeno e

hidrógeno.

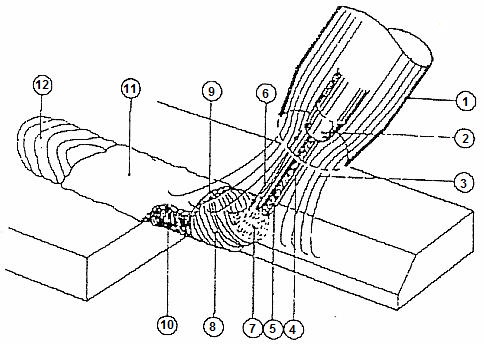

Leyenda de la figura adjunta:

1.-Boquilla; 2.-Tubo de contacto; 3.-Gas de

protección; 4.-Varilla (sólida o tubular); 5.-Flux en caso de varilla

tubular; 6.-Longitud libre de varilla (stik-out); 7.-Transferencia del

metal aportado; 8.-Baño de soldeo y escoria líquida; 9.-Escoria sólida

protegiendo al baño de fusión; 10.-Metal depositado; 11.-Escoria

solidificada; 12.-Metal de soldadura solidificado libre de escoria.

Entre las ventajas del proceso MIG sobre los demás procesos de soldadura, se pueden destacar las siguientes:

• Permite mayores velocidades de soldadura.

• Facilidad de automatizar el proceso, si se trata de grandes producciones.

• En general, es un procedimiento que ofrece una buena transferencia del metal de aporte a través del arco.

- Modos de transferencia del arco:

En la soldadura MIG, el modo de transferencia del

material de aporte al baño de fusión tiene una muy importante influencia

sobre las características del proceso.

Los tres modos más utilizados en la soldadura de

aceros inoxidables son por spray, corto circuito y arco pulsado. Para

obtener mayor información sobre los modos de transferencia de material

en la soldadura MIG, se invita al lector a consultar el Tutorial nº 53 "Fundamentos de la Soldadura MIG-MAG".

En la siguiente tabla se comparan las diferentes

aplicaciones de cada uno de los modos de transferencia en la soldadura

MIG de aceros inoxidables:

Tabla 5. Modos de transferencia en la soldadura MIG de aceros inoxidables.

|

|||

Spray

|

Corto circuito

|

Arco pulsado

|

|

Espesores

|

3 mm. mínimo

6 mm y más |

1,6 mm y más |

1,6 mm y más |

Posiciones

|

Plana y horizontal

|

Todas

|

Todas

|

Velocidad relativa de deposición

|

La más alta

|

La más alta

|

Intermedia

|

Diámetro típico del alambre

|

1,16 mm.

|

0,8 ó 0,9 mm.

|

0,9 ó 1,2 mm.

|

Corriente típica de soldadura

|

250-300 amperios

|

50-225 amperios

|

Arriba de picos de 250 amperios

|

Protección gaseosa

|

Argón-1%Oxígeno Argón-2%Oxígeno |

90%Helio- 7,5%Argón- 2,5%CO2 ó bien, 90%Argón- 7,5%Helio- 2,5%CO2 |

90%Helio- 7,5%Argón- 2,5%CO2 ó bien, 90%Argón- 7,5%Helio- 2,5%CO2 ó bien, Argón- 1%Oxígeno |

Cuando se emplea la soldadura MAG en aceros

inoxidables se recomienda la transferencia de material por spray de arco

que proporciona una penetración del cordón mucho más profunda que si se

emplease el procedimiento MAG por corto circuito.

- Equipamiento:

En caso de emplearse soldadura MIG, deberá utilizarse

corriente continua con polaridad inversa (electrodo conectado al ánodo o

polo positivo), con objeto de obtener una mayor penetración y arco más

estable. La corriente de polaridad directa se limita a aplicaciones que

requieren sólo una penetración superficial, tales como la soldadura en

solapa.

En general, las mismas fuentes de potencia, mecanismos

de alimentación de alambre y pistolas de soldadura que se usan para la

soldadura de aceros ordinarios, se pueden usar en los aceros

inoxidables. Para ampliar la información aquí expuesta, se vuelve a

recomendar la consulta del Tutorial nº 53 "Fundamentos de la Soldadura MIG-MAG".

En cualquier caso, el proceso MIG tiene más parámetros

que controlar que el TIG o la soldadura manual con electrodos

recubiertos, tales como amperaje, voltaje, pendiente de corriente,

alimentación de alambre, velocidad de pulsos y modo de transferencia del

arco.

Por lo tanto, las fuentes de potencia para la

soldadura MIG son, en general, más complejas y costosas. No obstante, en

la actualidad ya se fabrican nuevas fuentes para soldadura MIG, tales

como la de arco pulsado sinérgico, que han hecho la operación más

simple, ya que dispone de sólo un dial de control que debe manejar el

operador, y los otros parámetros se ajustarán automáticamente.

- Consumibles:

En cuanto a los gases de protección que se suelen

emplear con la soldadura MIG para aceros inoxidables está el argón,

helio o una mezcla de ambos. En ocasiones, para obtener mayor

estabilidad del arco y una mejor fluidez del baño de soldadura, se

utilizan adiciones de pequeñas cantidades de gases activos como dióxido

de carbono, oxígeno o hidrógeno.

Decir que para los procesos de soldadura MIG en aceros

inoxidables se recomienda la transferencia de material de aporte por

spray, para lo cual se deberá utilizar como gas protector Argón con 1 ó

2% de Oxígeno. Con ello se consiguen arcos estables y baños de fusión

muy calientes que deja un cordón de aspecto liso y con escasas

proyecciones.

Si se decide por el tipo de transferencia del metal de

aporte por cortocircuito y pulsado para soldaduras en posición,

entonces se recomienda emplear una mezcla de gases compuesto por un 90%

de Helio, 7,5% Argón y un 2,5% de CO2 que es una mezcla muy

popular en Norteamérica. No obstante en Europa el Helio es bastante

caro, y por ello se usa como alternativa una mezcla de 90% Argón, 7,5%

Helio y 2,5% CO2.

En todo caso, cualquiera que sea la combinación, el

gas de protección para la soldadura MIG deberá contener al menos un

97,5% de gases inertes (argón, helio o mezcla de los dos), mientras que

los gases activos presentes en la combinación, como el dióxido de

carbono (CO2) no deberá exceder del 2,5%, para que la calidad de la soldadura y la resistencia a la corrosión no se vean disminuidas.

Selección de electrodos

En la selección del contenido del material de aporte

que constituye el electrodo para la soldadura de los aceros inoxidables

es fundamental conocer el contenido de ferrita existente en el metal

base a soldar.

El comportamiento a la soldadura de los aceros

inoxidables austenítico, por ejemplo, varía según su estructura interna

que se trate, desde aquellos que son completamente austenítico como el

310, hasta otros que poseen doble estructura austenítica y ferrítica

como los grados 308, 309, 312, etc.

.

Al final, se recomienda que el porcentaje de ferrita

en el electrodo esté balanceado con el de austenita, para conseguir así

que el cordón de soldadura presente una adecuada resistencia al

agrietamiento, y a la vez también, una buena resistencia al impacto o a

la corrosión por tensiones, de acuerdo a las condiciones de servicio a

las que vaya a estar expuesta la pieza soldada.

En efecto, por un lado la presencia de ferrita reduce

la posibilidad de producirse fenómenos de agrietamiento en caliente del

cordón de soldadura, debido a que ciertos elementos e impurezas presente

en el acero, como el fósforo, azufre o silicio con bajo punto de

fusión, quedan atrapados durante el proceso de enfriamiento del cordón

de soldadura, siendo el germen de generación de futuras grietas internas

del cordón.

Resulta que estos elementos son mucho más solubles en

la ferrita que en la austenita, por lo que cierta cantidad de ferrita

ayudaría a absorber estas impurezas y evitar que quedasen atrapadas en

el cordón durante su enfriamiento, eliminando así la posibilidad de

generar grietas en el interior del cordón.

Por ello, en la mayoría de los materiales de aporte

para la soldadura de acero inoxidable austenítico contienen un

porcentaje de ferrita, que puede variar según el tipo de aplicación,

entre un 3% a un 20%.

Pero por otro lado, en ciertas ocasiones no es

recomendable la presencia de excesiva ferrita en el material de aporte,

por ejemplo, en aplicaciones criogénicas de muy bajas temperatura (-195

ºC), donde un incremento en el porcentaje de ferrita implicaría una

disminución de la resistencia al impacto del cordón, al ser la ferrita

muy frágil a estas temperaturas.

En otras aplicaciones, que impliquen ambientes

corrosivos pero en altas temperaturas, la ferrita puede producir también

una disminución importante de la resistencia a la oxidación, sobre todo

en los grados inoxidables al molibdeno como 316, 317 y sus versiones L de bajo carbono.

De todo lo anterior se deduce que para una correcta

selección del tipo de electrodo en las soldaduras de aceros inoxidables

es muy importante conocer el porcentaje de ferrita en su composición,

pues éste condicionará finalmente el contenido de ferrita que quede

presente en la soldadura.

Para medir el contenido de ferrita que quede presente

en el cordón de soldadura se puede conocer mediante el uso de

instrumentos de laboratorio sensibles al magnetismo (dado que la ferrita

es magnética y la austenita no), o bien se puede estimar por medio de

un examen metalográfico (método más exacto cuando la ferrita se

encuentra presente en un rango del 4 al 10%), o bien a través de

gráficos que pueden estimar con bastante exactitud el contenido de

ferrita a partir de la composición química del metal de aporte. Este

último método es el que va a ser desarrollado a continuación.

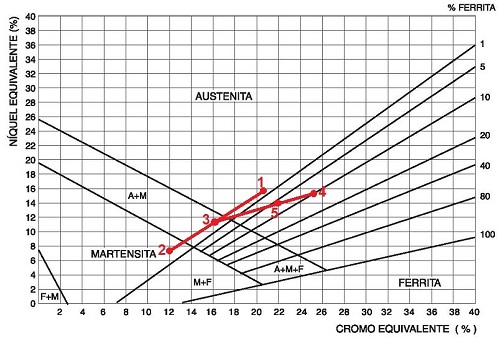

Con el uso del Diagrama de Schaeffler se podrá

determinar, entre otros datos, la estructura final del metal base, del

material de soldadura y del depósito soldado, y por ende las

características mecánicas del cordón de soldadura obtenido, para lo cual

será necesario conocer la composición química de los materiales en

cuestión.

Como se sabe, el cromo es un elemento alfágeno que

promueve la formación de la ferrita, mientras que el níquel

(austenítico) es gammágeno y se opone a dicha formación. Otros elementos

presentes en el acero actúan, aunque en distinta intensidad, como lo

hace el cromo o el níquel, es decir, que son alfágenos (formadores de

ferrita) o gammágenos (formadores de austenita).

Por ello, y para poder medir la importancia de uno u

otro grupo de elementos A. Schaeffler definió los conceptos de

Cromo-equivalente y Níquel-equivalente. El Cromo-equivalente incorpora

los elementos formadores de ferrita y el Níquel-equivalente los

formadores de austenita.

Los elementos presentes en cada grupo irán

multiplicado por un factor que dependerá de su grado de influencia en la

formación de ferrita o austenita, según el caso.

• Níquel-equivalente = %Ni + 0,5% Mn + 30%C

• Cromo-equivalente = %Cr + %Mo + 1,5%Si + 0,5%Nb + 2%Ti

Con el empleo del diagrama de Schaeffler se podrá

determinar las características mecánica del cordón de soldadura obtenido

cuando se unan dos piezas de acero inoxidable.

Dichas características dependerán del punto del

diagrama donde se ubique el metal depositado, que será el resultante de

una mezcla del metal de aporte procedente del electrodo empleado y los

materiales base de las piezas que se pretenden soldar.

Las piezas del metal base podrán ser disímiles, es

decir, piezas de aceros inoxidables de familias distintas, por ejemplo,

una pieza de acero inoxidable austenítico que se pretenda soldar con

otra pieza de inoxidable martensítico.

En la figura adjunta se representa una aplicación

práctica del diagrama de Schaeffler, donde los puntos 1 y 2 en color

rojo sobre el diagrama representan la composición química de las dos

piezas de metal base que se pretenden soldar (en este caso, el metal

base 1 es una pieza de acero inoxidable austenítico y el metal base 2 un

acero inoxidable martensítico).

Como se sabe, durante la ejecución de la soldadura el

foco de calor que genera el baño de fusión, fundirá también parte del

metal base de ambas piezas, las cuales se van a mezclar.

Si por las condiciones de preparación de bordes

permiten que ambos materiales participen en similar proporción (piezas

de igual espesor, con igual bisel, igual precalentamiento de ambas

piezas, arco simétricamente direccionado...) el punto en el diagrama que

representa la mezcla de ambas piezas de metal base se situará en un

punto intermedio de la recta que une los puntos 1 y 2 (punto 3).

Por otro lado, haciendo uso de las expresiones

anteriores se determina el valor de Cromo-equivalente y

Níquel-equivalente del metal de aporte. En el diagrama dicho metal de

aportación quedará representado con el punto 4.

El punto final que representa la mezcla final

resultante del cordón de soldadura (mezcla de los metales bases y del

metal de aporte) se situará en un punto de la recta que une el punto 3

con el punto 4.

Este punto final (punto 5 en el diagrama adjunto), que

se situará en la recta que une los puntos 3 y 4, estará más o menos

cerca de uno u otro extremo en función del porcentaje de dilución del

metal base (que a su vez dependerá del proceso de soldadura empleado, de

la intensidad de corriente, de la longitud del arco, etc.).

En un proceso típico de soldadura por arco manual con

electrodo metálico revestido (SMAW) el porcentaje de dilución del metal

base se sitúa en torno al 30% (es decir, el 30% del baño de fusión

corresponde al metal base, siendo el resto metal de aporte fundido). Y

en este caso, el punto final del cordón de soldadura (punto 5) se

situará más próximo al punto 4.

Conocer la posición del

punto 5 en la gráfica es muy importante porque dará idea de las

características y composición final del cordón de soldadura que se ha

obtenido.

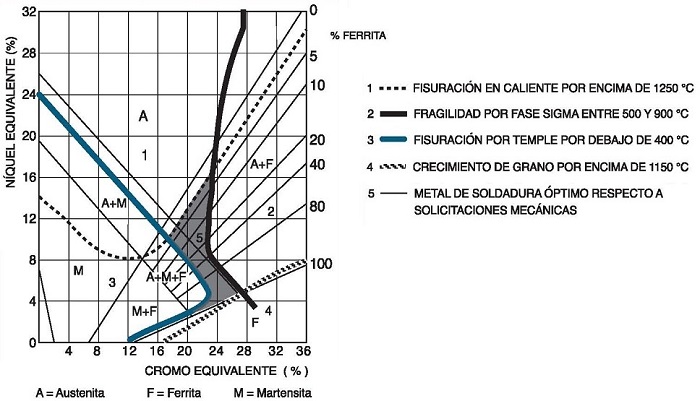

Sobre un diagrama de Schaeffler de la figura de

arriba, donde se muestran las fases austeníticas, ferríticas y

martensíticas, se han señalado también aquellos límites que se

recomienda no sobrepasar para obtener un cordón de soldadura lo más

óptimo posible.

Así, se representa el límite que indica las zonas de

fragilización en frío debido a la presencia de martensita, el límite que

marca la zona de fragilidad en caliente originada por la presencia de

austenita, o la zona de fragilidad originada por la presencia de fase

sigma y la zona de crecimiento de grano ferrítico.

En dicha figura adjunta también se sombrea de gris la

zona más propicia para situar la composición final de la mezcla del

cordón de soldadura.

Como criterio general, se recomienda en todo caso

posicionarse en la zona austenítica que contenga además un porcentaje de

entre el 5 y el 10% de ferrita.

A continuación se relacionan los tipos de electrodos

más empleados para la soldadura de aceros inoxidables, indicando una

breve descripción del mismo donde se indique sus principales

aplicaciones y las clases de aceros inoxidables para los que son

empleados, las posiciones de soldeo recomendadas para cada electrodo,

tipo de corriente a emplear en la soldadura, composición química del

electrodo y propiedades mecánicas que aporta al metal de soldadura.

Electrodo, AWS: E 308/308H-16

|

|

|

Procedimiento: Soldadura por Arco Manual.

|

Descripción: Electrodo

de composición típica 19%Cr y 10%Ni. Altamente resistente contra la

fragilidad por fase sigma. Fácil remoción de escoria y excelente

presentación del cordón.

|

|

Usos: En

general se recomienda para soldadura de metales base de composición

similar. Para soldadura de aceros inoxidables que contienen 16-21%Cr,

8-13%Ni, y con altos contenidos de carbono, tipo 304H. Se utiliza en los

casos donde el acero inoxidable está sometido a temperaturas de

servicios inferiores a 750º C.

|

|

Aplicaciones típicas: Para la soldadura de aceros tipo AISI 301, 302, 304 y 305.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA)

|

|

Composición química:

C: 0,05% Mn: 0,54% Si: 0,67% P: 0,021% S: 0,005% Cr: 18,7% Ni: 10,2% Mo: 0,07% |

|

Propiedades mecánicas:

Resistencia a la tracción: 590 MPa Elongación (L=4d): 53% |

|

Electrodo, AWS: E 308 L-16

|

|

|

Procedimiento: Soldadura por Arco Manual.

|

Descripción: Este

tipo de electrodo tiene un revestimiento rutílico, lo que permite

soldar con CA o CCPI. Proporciona un arco estable de transferencia

spray, depósito de excelente forma y apariencia. La escoria se desprende

fácilmente, con muy buena reanudación de arco. El depósito es de acero

inoxidable austenítico.

|

|

Usos: Aceros

inoxidables austenítico con un contenido extra bajo de carbono. El

contenido de 0,04% de carbono evita la formación y la precipitación de

carburos. Ofrece una excelente protección contra la corrosión

intergranular. Se recomienda especialmente para aplicaciones resistentes

a la corrosión, producida por los ácidos y soluciones de celulosa.

También se recomienda su uso en soldaduras intermitentes.

|

|

Aplicaciones típicas: Para

la soldadura de aceros inoxidables grados 304, 304L, 308, 308L, 321,

347, 348. Para la soldadura de equipos químicos y petroquímicos.

Estanques.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA).

|

|

Composición química:

C: 0,02% Mn: 0,63% Si: 0,76% P: 0,025% S: 0,008% Cr: 18,7% Ni: 10,0% Mo: 0,18% |

|

Propiedades mecánicas:

Resistencia a la tracción: 590 MPa Elongación (L=4d): 53% |

|

Electrodo, AWS: E 309 L-16

|

|

|

Procedimiento: Soldadura por Arco Manual.

|

Descripción: Su

bajo contenido de carbono previene la precipitación de carburos de

cromo. Excelente contra la corrosión intergranular. Excelente

operatividad en toda posición.

|

|

Usos: Adecuado

para uniones de aceros inoxidables, así como para aceros bajo en

carbono y de baja aleación. Apto para "buttering" y como depósito base

para aplicaciones que requieren un posterior recubrimiento duro. Su

depósito tiene excelente resistencia a la corrosión a temperatura

ambiente, aunque su uso principal es para resistir la oxidación a altas

temperaturas (1000ºC).

|

|

Aplicaciones típicas: Adecuado para aceros AISI 309,309L, 309Cb, 304, 304L, 321, 347 y soldaduras disímiles.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA).

|

|

Composición química:

C: 0,02% Mn: 0,69% Si: 0,80% P: 0,022% S: 0,009% Cr: 22,5% Ni: 13,4% Mo: 0,16% |

|

Propiedades mecánicas:

Resistencia a la tracción: 555 MPa Elongación (L=4d): 42% |

|

Electrodo, AWS: E 309 MoL-16

|

|

|

Procedimiento: Soldadura por Arco Manual.

|

Descripción: Electrodo

con revestimiento rutílico, para uso en aceros inoxidables

austeníticos. Su composición es igual al E-309Mo, excepto por el

contenido de carbono reducido, el cual disminuye la posibilidad de

sufrir corrosión intergranular y corrosión por pitting.

|

|

Usos: Ideal

para uniones disímiles entre aceros inoxidables y aceros al carbono de

baja aleación. También se usa para soldadura de aceros inoxidables que

contienen Cr-Ni-Mo.

|

|

Aplicaciones típicas: Soldadura

de metales disímiles, y para la soldadura de aceros AISI 309 MoL y para

reparaciones de Clad Steel tipo AISI 316 y 316L.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA).

|

|

Composición química:

C: 0,02% Mn: 0,73% Si: 0,51% P: 0,018% S: 0,010% Cr: 22,3% Ni: 12,5% Mo: 2,39% |

|

Propiedades mecánicas:

Resistencia a la tracción: 680 MPa Elongación (L=4d): 40% |

|

Electrodo, AWS: E 316 / 316H 16

|

|

|

Procedimiento: Soldadura por Arco Manual.

|

Descripción: Electrodo

rutílico para aceros austeníticos de composición 19%Cr, 12%Ni y 2,5%Mo.

El electrodo E 316H es igual al E 316 excepto que en el primer caso el

contenido de carbono ha sido restringido al rango superior aceptado por

el 316, esto es: entre 0,04% y el 0,08% de C. De esta manera se consigue

proporcionar mayor resistencia a la tracción y al creep a altas

temperaturas.

|

|

Usos: Apto

para soldadura de aceros inoxidables que contienen 16-21%Cr, 10-15%Ni y

0-3%Mo, con alto contenido de carbono. Aceros tipo 316 y aleaciones

similares. Son utilizados también para aplicaciones sometidas a altas

temperaturas de servicio (hasta 750º C aproximadamente).

|

|

Aplicaciones típicas: Para la soldadura de equipos químicos y petroquímicos, industria lechera, etc.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA).

|

|

Composición química:

C: 0,05% Mn: 1,20% Si: 0,80% P: 0,020% S: 0,020% Cr: 18,7% Ni: 12,0% Mo: 2,3% |

|

Propiedades mecánicas:

Resistencia a la tracción: 600 MPa Elongación (L=4d): 35% |

|

Electrodo, AWS: E 316 L-16

|

|

|

Procedimiento: Soldadura por Arco Manual.

|

Descripción: Genera

un arco suave y estable de transferencia spray. Depósito de excelente

apariencia que se ajusta con facilidad a las exigencias del trabajo. La

escoria se desprende fácilmente y como el arco es rápidamente

restablecido, se usa en soldadura intermitente.

|

|

Usos: El

electrodo E 316L ha sido diseñado para aceros austeníticos con un

contenido extra-bajo de carbono. El contenido máximo de 0,04% de carbono

evita la formación y precipitación de carburos. Ofrece una excelente

protección contra la corrosión intergranular. Se recomienda

especialmente para aplicaciones resistentes a la corrosión, cuando

existen posibilidades de "picadura" (ataque por ácido). No es necesario

tratamiento térmico posterior.

|

|

Aplicaciones típicas: Para la soldadura de aceros 316, 316L, 317, 317L, 316Ti y 318.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA).

|

|

Composición química:

C: 0,02% Mn: 0,63% Si: 0,77% P: 0,022% S: 0,009% Cr: 18,5% Ni: 11,7% Mo: 2,7% |

|

Propiedades mecánicas:

Resistencia a la tracción: 580 MPa Elongación (L=4d): 48% |

|

Electrodo, AWS: E 347-16

|

|

|

Procedimiento: Soldadura por Arco Manual.

|

Descripción: Electrodo

que tiene revestimiento rutílico, lo que permitesoldar con CA o CC con

electrodo positivo (polaridad inversa). El arco con una transferencia de

tipo spray resulta muy estable. Genera un depósito que fluye para

producir soldaduras de forma y apariencia excelentes, que se ajusta para

permitir un buen control en soldadura fuera de posición. La escoria se

desprende fácilmente.

|

|

Usos: Este

tipo de electrodo ha sido diseñado para aceros tipo 347 y 321. Sin

embargo, también puede ser usado para soldar cualquier tipo de

inoxidable donde se requiera una máxima resistencia a la corrosión. El

niobio que contiene inhibe la precipitación de carburos, disminuyendo

notablemente la corrosión.

|

|

Aplicaciones típicas: Aceros 347, 321, 304 y 308L. También para la soldadura de componentes para ácidos, gases y agua.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA).

|

|

Composición química:

C: 0,03% Mn: 0,76% Si: 0,90% P: 0,032% S: 0,005% Cr: 18,5% Ni: 10,0% Mo: 0,25% Nb: 0,40% |

|

Propiedades mecánicas:

Resistencia a la tracción: 650 MPa Elongación (L=4d): 39% |

|

Electrodo, AWS: E 410NiMo-1

|

|

|

Procedimiento: Soldadura por Arco Manual.

|

Descripción: Electrodo

similar al E410 salvo que contiene menos cromo y más níquel. El

objetivo es eliminar la ferrita, debido a los efectos mecánicos

perjudiciales generados por esta fase. Proporciona mejor resistencia al

agrietamiento que el E410 para la unión de metales base de este mismo

tipo. Además es un electrodo de bajo contenido en hidrógeno, por lo cual

se recomienda seguir todos los pasos que corresponden tanto a lo que se

refiere al presecado como al mantenimiento de un electrodo de bajo

hidrógeno. El tratamiento térmico post-soldadura no deberá exceder los

620ºC.

|

|

Usos: Para

la soldadura de aceros 403, 405, 410, 410S, 414, 416, 420 y ASTM CAGNA.

Muy apropiado para ruedas de turbinas tipo Pelton, Francis, Kaplan.

|

|

Aplicaciones típicas: Reconstrucción de válvulas y fittings. Aceros martensíticos, inoxidables al cromo, fundidos al Cr Ni.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI).

|

|

Composición química:

C: 0,04% Mn: 0,48% Si: 0,29% P: 0,019% S: 0,011% Cr: 11,5% Ni: 4,1% Mo: 0,48% |

|

Propiedades mecánicas:

Tratamiento térmico: 610 ºC (durante una hora) Resistencia a la tracción: 827 MPa Elongación (L=4d): 17% |

|

Electrodo, AWS: E 2209-16

|

|

|

Procedimiento: Soldadura por Arco Manual.

|

Descripción: Este

tipo de electrodo tiene una estructura dúplex consistente en una matriz

austenítica-ferrítica. El metal depositado combina una alta resistencia

a la tracción con propiedades mejoradas de resistencia a la corrosión

bajo tensión y por picadura. Transferencia tipo spray con baja

salpicadura. Fácil inicio de arco reduciendo las posibilidades de

defectos asociados al proceso inicial del establecimiento del arco.

Excelente resistencia a la humedad.

|

|

Usos: Empleado para la soldadura de aceros inoxidables dúplex con un contenido aproximado del 22% de cromo.

|

|

Aplicaciones típicas: El

material depositado es resistente a la corrosión intergranular y por

pitting. Presenta ventajas en soldadurade aceros inoxidables del tipo

austeno-ferrítico como el 18Cr/8Ni/Mo (3RE60) 22Cr/5Ni/3Mo (2205) y

23Cr/4Ni (2304). Posee buena resistencia a la corrosión bajo tensión,

especialmente en ambientes que contienen H2S.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI), Corriente Alterna (CA).

|

|

Composición química:

C: 0,03% Mn: 1,01% Si: 0,38% P: 0,011% S: 0,013% Cr: 22,9% Ni: 10,10% Mo: 3,00% |

|

Propiedades mecánicas:

Resistencia a la tracción: 794 MPa Elongación (L=4d): 27% |

|

Electrodo, AWS: ER 308L

|

|

|

Procedimiento: Soldadura MIG y TIG.

|

Descripción: Este

tipo de electrodo está diseñado para los procesos de soldadura con gas

inerte (MIG y TIG). Tiene un análisis químico bien equilibrado, un

contenido extra-bajo de carbono que minimiza la precipitación de

carburos. Propiedades mecánicas bien balanceadas. Arco estable de

transferencia spray, en el caso de usar como protección gaseosa

indurming inoxidable o argón.

|

|

Usos: El

alambre 308L es similar al 308, excepto por su contenido extra-bajo en

carbono (menor al 0,03%). Es utilizado para soldar aceros AISI tipos

304L y 308L que pueden ser utilizados en un amplio rango de condiciones

corrosivas, sin necesidad de hacer tratamientos térmicos posteriores a

la soldadura.

|

|

Aplicaciones típicas: Para

la soldadura de aceros 308L, 304L, 308, 321 y 347. Equipos y estanques

de proceso y almacenamiento de productos alimenticios y químicos. Bombas

e intercambiadores de calor.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI).

|

|

Composición química:

C: 0,02% Mn: 1,90% Si: 0,38% P: 0,02% S: 0,01% Cr: 19,8% Ni: 9,8% Mo: 0,19% |

|

Propiedades mecánicas:

Resistencia a la tracción: 570 MPa Elongación (L=4d): 44% |

|

Electrodo, AWS: ER 309L

|

|

|

Procedimiento: Soldadura MIG y TIG.

|

Descripción: Electrodo

válido para procesos de soldadura con gas inerte (MIG y TIG).

Proporciona un arco estable de transferencia spray con indurming inox. o

argón. Su bajo porcentaje de carbono reduce la precipitación de

carburos incrementando la resistencia a la corrosión intergranular.

|

|

Usos: El

alambre 309L es similar al 309, excepto por su contenido extra bajo de

carbono (menos del 0,03%). Es utilizado para soldar aceros AISI tipo

309L que pueden ser utilizados en un amplio rango de condiciones

corrosivas, y sin necesidad de hacer tratamientos térmicos posteriores a

la soldadura.

|

|

Aplicaciones típicas: Para

la soldadura de aceros 309L, 304L, 309, 321 y 347. Soldadura de equipos

de procesos y almacenamiento de productos alimenticios y químicos

corrosivos.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI).

|

|

Composición química:

C: 0,01% Mn: 1,60% Si: 0,42% P: 0,021% S: 0,002% Cr: 23,0% Ni: 13,7% Mo: 0,05% |

|

Propiedades mecánicas:

Resistencia a la tracción: 570 MPa Elongación (L=4d): 42% Energía absorbida: 100 J a 0 ºC |

|

Electrodo, AWS: ER 316L

|

|

|

Procedimiento: Soldadura MIG y TIG.

|

Descripción: Tipo

de electrodo diseñado para procesos de soldadura con gas inerte (MIG y

TIG). Posee una composición química bien equilibrada, y proporciona un

metal de aporte depositado bastante uniforme y con propiedades mecánicas

bien balanceadas. Arco estable de transferencia spray con gases

indurming inox. o argón.

|

|

Usos: Válido

para aceros tipo 316L, 316, 318 y aleaciones similares con contenido

extra bajo de carbono. El contenido del 0,04% de carbono máximo en el

metal depositado evita la formación y precipitación de carburos. Ofrece

una excelente protección contra la corrosión intergranular. Para

aplicaciones resistentes a la corrosión cuando hay posibilidades de

"picadura" (ataque por ácido). No es necesario tratamiento térmico

posterior.

|

|

Aplicaciones típicas: Para

la soldadura de aceros 316, 316L y 318. Equipos químicos y

petroquímicos. Industria alimenticia, de papel, turbinas y bombas, etc.

Intercambiadores de calor.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI).

|

|

Composición química:

C: 0,02% Mn: 1,69% Si: 0,38% P: 0,030% S: 0,008% Cr: 18,1% Ni: 11,1% Mo: 2,1% |

|

Propiedades mecánicas:

Resistencia a la tracción: 570 MPa Elongación (L=4d): 40% Energía absorbida: 90 J a 0 ºC |

|

Electrodo, AWS: E 308LT1-1/ E308LT1-4

|

|

|

Procedimiento: Soldadura Tubular.

|

Descripción: Alambre

tubular con protección gaseosa externa. Gas de protección Indurming 20 ó

100% CO2. Presenta una excelente soldabilidad y mejorada resistencia al

creep a alta temperatura. El metal depositado contiene un óptimo

contenido de ferrita en su estructura austenítica, ofreciendo así una

soldabilidad excelente con baja susceptibilidad al agrietamiento.

|

|

Usos: Diseñado para soldadura MIG de aceros inoxidables tipo 18%Cr-8%Ni de bajo contenido de carbono.

|

|

Aplicaciones típicas: Para la soldadura de aceros inoxidables AISI 304, 304L, 304LN, ASTM A 157 Gr. C9, A320 Gr. B8C ó D.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI).

|

|

Composición química:

C: 0,03% Mn: 1,90% Si: 0,79% Cr: 19,8% Ni: 10,2% Fe: balance |

|

Propiedades mecánicas:

Resistencia a la tracción: 610 MPa Elongación (L=4d): 35% |

|

Electrodo, AWS: E 309LT1-1/-4

|

|

|

Procedimiento: Soldadura Tubular.

|

Descripción: El

metal depositado contiene bastante ferrita a su estructura austenítica,

ofreciendo así una mejor soldabilidad junto con una elevada resistencia

a la temperatura y a la corrosión. Es fácil de operar con poderosa

penetración, transferencia tipo spray, mínima salpicadura y escoria auto

desprendente.

|

|

Usos: Fue

diseñado para soldadura MIG de aceros inoxidables tipo 18%Cr - 8%Ni de

bajo contenido de carbono. Soldadura de uniones disímiles y entre aceros

de alta resistencia, soldadura de aceros al carbono y aceros de baja

aleación templables y revenidos, aceros ferríticos al Cr y austeníticos

al Cr- Ni y aceros al manganeso. Además este electrodo se usa para

generar una primera capa resistente a la corrosión en soldaduras de

aceros ferríticos-perlíticos en partes de tanques a presión y calderas.

|

|

Aplicaciones típicas: Para la soldadura de aceros inoxidables 309 y 309Cb, aceros disímiles y aceros al 12% Ni.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI).

|

|

Composición química:

C: 0,03% Mn: 1,92% Si: 0,80% Cr: 23,8% Ni: 13,3% Fe: balance |

|

Propiedades mecánicas:

Resistencia a la tracción: 600 MPa Elongación (L=4d): 38% |

|

Electrodo, AWS: E316LT1-1/-4

|

|

|

Procedimiento: Soldadura Tubular.

|

Descripción: Electrodo de alambre tubular con protección gaseosa externa para soldadura de aceros inoxidables. Gas de protección: 100% CO2

o Indurming 20. Produce una escoria que se auto desprende, y una

transferencia tipo spray. Es de excelente soldabilidad y elevada

resistencia al creep y altas temperaturas. El metal de soldadura

contiene óptimo contenido de ferrita en su estructura austenítica, que

le confiere su buena soldabilidad con baja tendencia al agrietamiento.

|

|

Usos: Electrodo

diseñado para soldadura MIG de acero inoxidable del tipo 18%Cr - 12%Ni -

2%Mo y de bajo carbono. Su bajo contenido de carbono le da buena

resistencia para la mayoría de los tipos de corrosión del metal de

soldadura.

|

|

Aplicaciones típicas: Para la soldadura de aceros AISI 316L, 316Ti, 316Cb.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI).

|

|

Composición química:

C: 0,03% Mn: 1,85% Si: 0,75% Cr: 18,7% Ni: 11,4% Mo: 2,5% Fe: balance |

|

Propiedades mecánicas:

Resistencia a la tracción: 620 MPa Elongación (L=4d): 38% |

|

Electrodo, AWS: E308LTO-3

|

|

|

Procedimiento: Soldadura Tubular.

|

Descripción: Electrodo

de alambre tubular auto protegido para la soldadura de acero

inoxidable. La composición del metal depositado es la misma que la del

electrodo E308LTO-3 excepto por el contenido de carbono. Su bajo

contenido de carbono le permite obtener resistencia a la corrosión

intergranular por precipitación de carburos, sin necesidad de hacer uso

de elementos estabilizadores tales como culombio y titanio.

|

|

Usos: Base

de recubrimientos duros y rellenos de polines. Su metal depositado no

es tan resistente a elevadas temperaturas como el depósito obtenido con

E-308 estabilizado con culombio y titanio.

|

|

Aplicaciones típicas: Su depósito Cr-Ni permite soldar aceros inoxidables de grados 302, 303, 304, 305, 308.

|

|

Posiciones de soldadura: Plana, Horizontal.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI).

|

|

Composición química:

C: 0,03% Mn: 0,5-2,5% Si: 1,0% Cr: 19,5-21% Ni: 9,0-11,0% Fe: balance |

|

Propiedades mecánicas:

Resistencia a la tracción: 520 MPa Elongación (L=4d): 35% |

|

Electrodo, AWS: ER308/308H-16

|

|

|

Procedimiento: Soldadura TIG.

|

Descripción: Varilla

para soldar aceros inoxidables con proceso TIG. Composición nominal

19%-Cromo y 9%-Níquel. La composición química de la varilla ER-308H es

la misma que la varilla ER-308 excepto que el contenido en carbono ha

sido restringido al rango superior del aceptado para la varilla ER-308.

Un contenido de carbono de 0,04 a 0,08% proporciona más alta

resistencia.

|

|

Usos: Este

tipo de varilla es usada frecuentemente para soldar metales base de

composiciones similares. Apropiada para temperatura de servicio de hasta

750°C.

|

|

Aplicaciones típicas: Para la soldadura de aceros base tipo 304H, 308H y sus derivados.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Inversa (CCPI).

|

|

Composición química:

C: 0,05% Mn: 1,85% Si: 0,44% P: 0,02% S: 0,001% Cr: 19,90% Ni: 9,29% Mo: 0,09% |

|

Electrodo, AWS: ER308 L

|

|

|

Procedimiento: Soldadura TIG.

|

Descripción: Varilla

con bajo contenido en carbono para soldar acero inoxidable con proceso

TIG. El bajo contenido de carbono en el metal de aporte (0,03 máximo)

contribuye a disminuir la posibilidad de precipitación de carburos,

incrementando la resistencia a la corrosión intergranular sin necesidad

de hacer uso de estabilizadores, tales como el culombio o titanio.

|

|

Usos: Adecuada

para uso de aceros inoxidables que contienen 16-21%Cr, 8-13%Ni, aceros

estabilizados y no estabilizados (302, 304, 304L, 304LN, 308, 321, 347).

|

|

Aplicaciones típicas: Para

la soldadura en equipos de proceso y almacenamiento de productos

alimenticios y químicos. Bombas, intercambiadores de calor.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Directa (CCPD).

|

|

Composición química:

C: 0,02% Mn: 1,90% Si: 0,38% P: 0,02% S: 0,01% Cr: 19,80% Ni: 9,80% Mo: 0,19% |

|

Electrodo, AWS: ER 309L

|

|

|

Procedimiento: Soldadura TIG.

|

Descripción: Varilla

con bajo contenido de carbono para proceso TIG. Este electrodo está

diseñado para cumplir con los requisitos de los aceros inoxidables que

utilizan procesos de soldadura con gas inerte. El bajo porcentaje de

carbono en el metal depositado reduce la posibilidad de precipitación de

carburos, incrementando así la resistencia a la corrosión

intergranular.

|

|

Usos: Es

utilizado para soldar aceros inoxidables AISI tipos 304L y 309L, que

pueden ser utilizados en un amplio rango de condiciones corrosivas.

|

|

Aplicaciones típicas: Para

la soldadura de aceros inoxidables 309L, 304L, 309, 321 y 347.

Soldadura de equipos de proceso y almacenamiento de productos

alimenticios y químicos corrosivos.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Directa (CCPD).

|

|

Composición química:

C: 0,01% Mn: 1,60% Si: 0,42% P: 0,021% S: 0,002% Cr: 23,0% Ni: 13,7% Mo: 0,05% |

|

Electrodo, AWS: ER 316 H

|

|

|

Procedimiento: Soldadura TIG.

|

Descripción: Varilla

TIG para soldar aceros inoxidables. La composición química del metal de

aporte es la misma que la varilla ER-316, excepto que el contenido de

carbono ha sido restringido al rango superior aceptado por la varilla

ER-316. El contenido de carbono se sitúa entre 0,04 a 0,08%, lo que

proporciona más alta resistencia.

|

|

Usos: Apta para temperaturas de servicio hasta 750°C.

|

|

Aplicaciones típicas: Para la soldadura de metales base tipo 316H.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Directa (CCPD).

|

|

Composición química:

C: 0,05% Mn: 1,64% Si: 0,45% P: 0,020% S: 0,003% Cr: 19,11% Ni: 12,70% Mo: 2,30% |

|

Electrodo, AWS: ER 316 L

|

|

|

Procedimiento: Soldadura TIG.

|

Descripción: Varilla

con un bajo contenido de carbono para proceso TIG. Formulada para

cumplir con los requisitos de los aceros inoxidables que utilizan

procesos de soldadura con gas inerte. El bajo porcentaje de carbono en

el metal depositado reduce la posibilidad de precipitación de carburos,

incrementando así la resistencia a la corrosión intergranular.

|

|

Usos: Uso

en industria alimenticia, de papel, componentes de turbinas, bombas. Se

recomienda para aplicaciones resistentes a la corrosión cuando hay

posibilidades de "picadura" (ataque por ácido).

|

|

Aplicaciones típicas: Para

la soldadura de aceros inoxidables que contienen 16-21%Cr, 10-15%Ni,

0-3%Mo, aceros estabilizados y no estabilizados tipos 316, 316L, 317,

317L, 316Ti, 318.

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Directa (CCPD).

|

|

Composición química:

C: 0,02% Mn: 1,69% Si: 0,38% P: 0,030% S: 0,008% Cr: 18,1% Ni: 11,1% Mo: 2,1% |

|

Electrodo, AWS: ER 2209

|

|

|

Procedimiento: Soldadura TIG.

|

Descripción: Varilla

TIG con estructura dúplex, la cual lo hace altamente resistente a la

corrosión bajo tensión en ambientes con presencia de cloruros. El alto

contenido de cromo y molibdeno proporciona excelente resistencia a la

corrosión por pitting.

|

|

Usos: Debido

al balance existente entre las fases austeníticas y ferríticas,

presentan ventajas en severas condiciones de cloruros. Combinan algunas

de las mejores características de los aceros inoxidables austeníticos y

ferríticos. Mientras la austenita proporciona ductilidad, la ferrita

proporciona resistencia a la corrosión bajo tensión.

|

|

Aplicaciones típicas: :

Para la soldadura de aceros inoxidables del tipo austeno-ferrítico como

el 18Cr/8Ni/Mo (3RE60), 22Cr/5Ni/3Mo (2205) 23Cr/4Ni (2304).

|

|

Posiciones de soldadura: Plana, Horizontal, Vertical, Sobrecabeza.

|

|

Tipo de corriente: Corriente Continua Polaridad Directa (CCPD).

|

|

Composición química:

C: 0,02% Mn: 1,33% Si: 0,46% P: 0,020% S: 0,01% Cr: 23,32% Ni: 8,15% Mo: 3,15% N: 0,15% |

|

No hay comentarios:

Publicar un comentario