1.1- Generalidades

La soldadura en acero inoxidable varía sensiblemente

respecto a la soldadura que pueda practicarse en piezas de acero

ordinario. Por ello, se hace necesario realizar un estudio detallado de

las características que le son propias a fin de poder obtener resultados

óptimos de soldeo.

En la siguiente tabla se

muestra una primera comparativa de la influencia de las propiedades

físicas en la soldadura de aceros inoxidables austeníticos frente a los

aceros al carbono.

Tabla 1. Comparativa entre la Soldadura en Aceros Inoxidables Austeníticos Vs. Aceros al Carbono.

|

|||

Aceros inoxidables austeníticos

|

Aceros al

carbono |

Observaciones

|

|

Punto de fusión

|

1400 - 1450 ºC

(Acero inoxidable AISI 304) |

1540 ºC

|

El

acero inoxidable tipo 304 requiere menos calor para producir la fusión,

lo cual significa una soldadura más rápida para el mismo calor aportado

por la fuente de soldeo, o bien, requiere emplear menos calor para la

misma velocidad de soldeo.

|

Velocidad de conductividad térmica

a 100 ºC a 650 ºC |

28% 66% |

100% 100% |

El

acero inoxidable 304 conduce el calor mucho más lentamente que los

aceros al carbono, lo cual va a producir gradientes de temperatura más

pronunciados. Esto va a originar como resultado que se genere una mayor

deformación en la pieza soldada.Asimismo, que los aceros inoxidables

tengan una menor velocidad de la conductividad térmica significará una

difusión más lenta del calor a través del metal de base. Esto va a

provocar que la zona soldada permanecerá caliente por más tiempo,

originándose así un mayor riesgo de producirse fenómenos como la

precipitación de carburos de cromo, que como se verá más adelante, va a

reducir la resistencia a la corrosión del acero.

|

Resistencia Eléctrica (microhm.cm,aprox.)

a 20 ºC a 885 ºC |

72,0 126,0 |

12,5 125 |

Esto

tiene especial relevancia en los métodos de soldeo por resistencia

eléctrica. En efecto, una mayor resistencia eléctrica de los aceros

inoxidables 304 implica que se genera mayor calor para el paso de la

misma corriente eléctrica. Esta propiedad, junto con la menor velocidad

de conductividad térmica de los aceros inoxidables, va a condicionar que

los métodos de soldeo por resistencia eléctrica sean más efectivos en

los aceros inoxidables que en los aceros al carbono.

|

Expansión térmica

pulg./pulg./ºC x 10-6 |

17,6 (20 - 500 ºC) |

11,7 (20 - 628 ºC) |

El

acero inoxidable 304 se expande y contrae a una velocidad más alta que

los aceros al carbono, lo cual significa que son más propensos a sufrir

grandes deformaciones durante la soldadura. Por lo tanto, en el caso de

los aceros inoxidables habrá que cuidar el proceso de embridado de las

piezas con el fin de permitir la expansión y contracción de manera que

se pueda controlar la deformación y el desarrollo de tensiones térmicas

después del enfriamiento. Por ejemplo, para los aceros inoxidables

deberán usarse más puntos de soldadura (más puntadas) para la sujeción y

posicionado de las piezas que para el caso del acero al carbono.

|

Por otro lado, el empleo de aleaciones de acero

inoxidable suele coincidir con aplicaciones que resultan ser críticas

(industria farmacéutica, alimenticia, nuclear...) por lo que es de vital

importancia obtener soldaduras de la máxima calidad y cuyo resultado no

merme la resistencia a la corrosión o de salubridad inicial del acero

inoxidable.

1.2- Tipos de procesos de soldadura

Los aceros inoxidables se pueden soldar empleando la

mayoría de los procesos comerciales de soldadura, siendo los más

populares: la soldadura manual con electrodo revestido (SMAW), el

procedimiento TIG y el procedimiento MIG.

No obstante, existen otros procesos que pueden

ofrecer ciertas ventajas respecto a los anteriores cuando se trata de

altas producciones o fabricaciones especiales.

Por ejemplo, el proceso de soldeo por arco con

electrodo tubular ha tenido gran avance en los últimos años, produciendo

una soldadura de mucha calidad en los aceros inoxidables y de mayor

eficiencia que los procedimientos con electrodo revestido, por ejemplo.

Para más información sobre este procedimiento se remite al lector a

consultar el Tutorial nº 54 "Fundamentos de la Soldadura Tubular".

En otras ocasiones, cuando los espesores de las piezas

a soldar sobrepasan los 6 mm, o bien para soldadura en solapa, el

procedimiento de soldadura por arco sumergido resulta el más rentable y

de mejor aplicación.

Otros procesos de soldadura, como los procedimientos

por arco de plasma, electroescoria, procesos por haz de electrones,

láser o procesos de soldadura por fricción se están usando cada vez más,

conforme se avanza en su desarrollo tecnológico. Y otros, como los de

soldadura por resistencia, soldadura por puntos, costura, proyección y

flash se pueden adaptar muy fácilmente a la soldadura de los aceros

inoxidables.

Por el contrario, la soldadura oxiacetilénica no se

recomienda para la soldadura de aceros inoxidables. Ello es debido

porque durante la soldadura se generan óxidos de cromo de un elevado

punto de fusión, superior al del metal base. Estos óxidos no funden y

quedan sobre la superficie del baño dificultando el proceso de

soldadura, además de disminuir la resistencia a la corrosión, tanto de

la soldadura como de las áreas adyacentes.

2- Aspectos operativos

Aunque en el Tutorial nº 40 "Fundamentos de la Soldadura por Arco Eléctrico"

se estudia la influencia de parámetros como la intensidad de corriente

eléctrica, voltaje, posición del electrodo, etc., sobre el aspecto final

de la soldadura, en este apartado se estudiarán aquellos aspectos

específicos a la soldadura de los aceros inoxidables.

En primer lugar, hay que reseñar que la soldadura en

los aceros inoxidables genera un baño que en general resulta menos

fluido que el de un acero ordinario, y además la penetración obtenida en

la soldadura no es tan grande. Para compensar estos inconvenientes se

debe prestar especial atención a las operaciones previas de preparación y

separación de bordes. En este sentido, se recomienda realizar siempre

un chaflán en los bordes para facilitar la fluidez y penetración del

baño de fusión, además de poder conseguir así de más espacio para que la

pasada de raíz pueda ser más ancha.

Además, en comparación con el resto de aceros al

carbono, los aceros inoxidables muestran una mayor resistencia eléctrica

debida a su estructura interna y composición, lo que implicará el

empleo de mayores niveles de intensidad de corriente en el equipo de

soldeo eléctrico, entre un 25 y 50% superior a los utilizados para

soldar un acero común.

Si se emplease una corriente de intensidad demasiado

baja dará lugar a un arco inestable, con interferencias de la escoria en

el arco que terminará pegándose en el electrodo y dará lugar a una

incorrecta forma del cordón. Por el contrario, si se emplea una

corriente de intensidad demasiado elevada generará un salpicado excesivo

y poco control sobre el baño de fusión, que terminará produciendo

fisuras y una pérdida de resistencia a la corrosión por pérdida de cromo

en la composición final del cordón.

En cuanto a la posición a mantener del electrodo, ésta

dependerá de las distintas técnicas de avance en función de la posición

en que se realiza la soldadura, que a saber son:

- Soldadura a derecha;

- Soldadura a izquierda;

- Soldadura en vertical;

- Soldadura en cornisa;

- Soldadura en techo.

a) Soldadura a derecha:

La soldadura a derecha proporciona una mayor

penetración y avance de la pistola. Por otro lado, se evita el riesgo de

inclusiones de escorias, y además disminuye la probabilidad de

formación de poros o de falta de fusión del baño. Genera un baño muy

caliente y fluido, lo que requiere cierta habilidad por parte del

operario. Se ejecuta mediante pasadas estrechas.

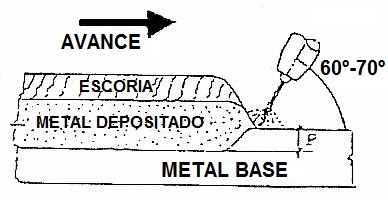

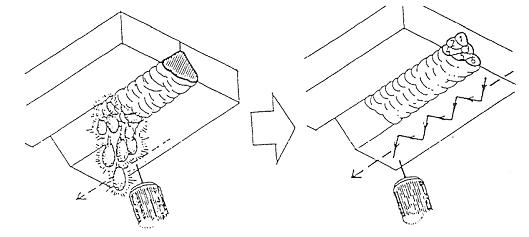

Esquema de soldadura a derecha

b) Soldadura a izquierda:

La soldadura ejecutada a izquierda proporciona poca

penetración, por lo que sólo se recomienda para soldar chapas finas. Por

otro lado, requiere menor intensidad de corriente, por lo que el calor

aportado al proceso es menor. Tiene tendencia a la formación de poros y

de falta de fusión en el baño. Genera cordones anchos.

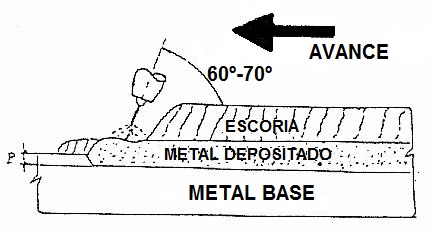

Esquema de soldadura a izquierda

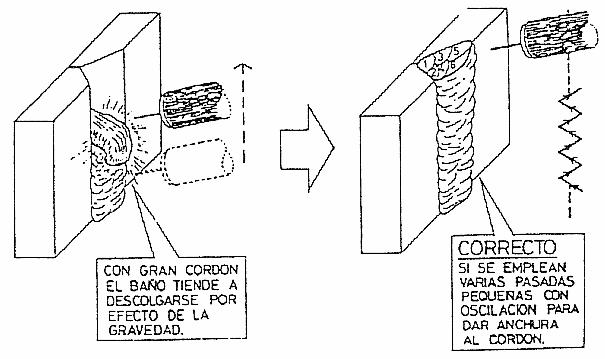

c) Soldadura en vertical:

Para soldadura vertical el electrodo se recomienda

mantenerlo perpendicular a la pieza, usándose una leve oscilación en la

pasada de raíz.

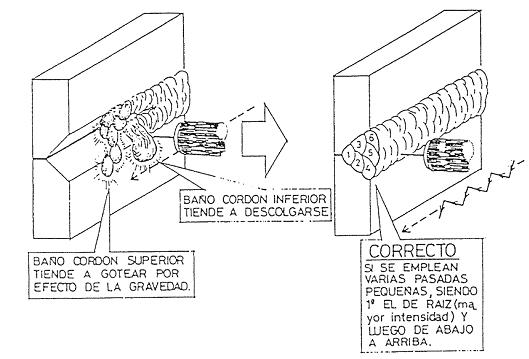

d) Soldadura en cornisa:

e) Soldadura en techo:

Para las soldaduras ejecutadas en techo se recomienda realizar varias pasadas pequeñas con oscilación.

En general, para cualquier soldadura en aceros

inoxidables se recomienda emplear la intensidad de corriente mínima,

pero que proporcione un arco estable y cordones rectos. Con ello se

conseguirá un cordón con mejor resistencia a la corrosión y minimizará

también el aporte de calor, lo que reduce el riesgo a la fisuración del

cordón y a la generación de deformaciones.

Previo al proceso de soldadura de las piezas, éstas

deberán ser cortadas con las medidas y geometrías precisas para luego

ser posicionadas y montadas. Con excepción del corte oxiacetilénico, el

acero inoxidable puede ser cortado con los mismos métodos de corte

utilizados en los aceros al carbono.

Efectivamente, el único método de corte que no puede

emplearse en los aceros inoxidables es el corte oxiacetilénico. El

motivo de no poderse emplear el procedimiento de corte oxiacetilénico es

porque se forma una gran cantidad de óxidos de cromo refractarios, cuyo

punto de fusión es superior al del metal base, lo que impide que pueda

llevarse a cabo un corte preciso y de calidad.

En la siguiente tabla se

indican los procedimientos de corte más empleados en piezas de acero

inoxidable, en función de su espesor y forma geométrica:

Tabla 2. Métodos de Corte del Acero Inoxidable.

|

||

Método

|

Espesor/Geometría

|

Observaciones

|

Guillotina

|

Láminas, cintas, placas finas

|

Se debe realizar una preparación previa del borde expuesto al ambiente para eliminar el riesgo de formación de rendijas.

|

Corte por sierra y abrasivo

|

Amplio rango de espesores

|

Se

recomienda eliminar restos de lubricantes o líquidos de corte antes de

proceder a la soldadura o al tratamiento térmico previo.

|

Maquinado

|

Formas geométricas variadas

|

Se

recomienda eliminar restos de lubricantes o líquidos de corte antes de

proceder a la soldadura o al tratamiento térmico previo.

|

Corte con arco de plasma

|

Amplio rango de espesores

|

Antes de soldar, se debe amolar los bordes y superficies cortadas para limpiar bien el metal.

|

Corte con polvo metálico

|

Amplio rango de espesores

|

Se

trata de un corte menos preciso que el corte con plasma, y además una

vez efectuado el corte se deben eliminar todas las escorias formadas.

|

Corte por arco de grafito

|

Usado para acanalar la parte posterior del cordón de soldadura y para cortar piezas con formas irregulares

|

Antes de soldar, se deben amolar los bordes y superficies cortadas para limpiar bien el metal.

|

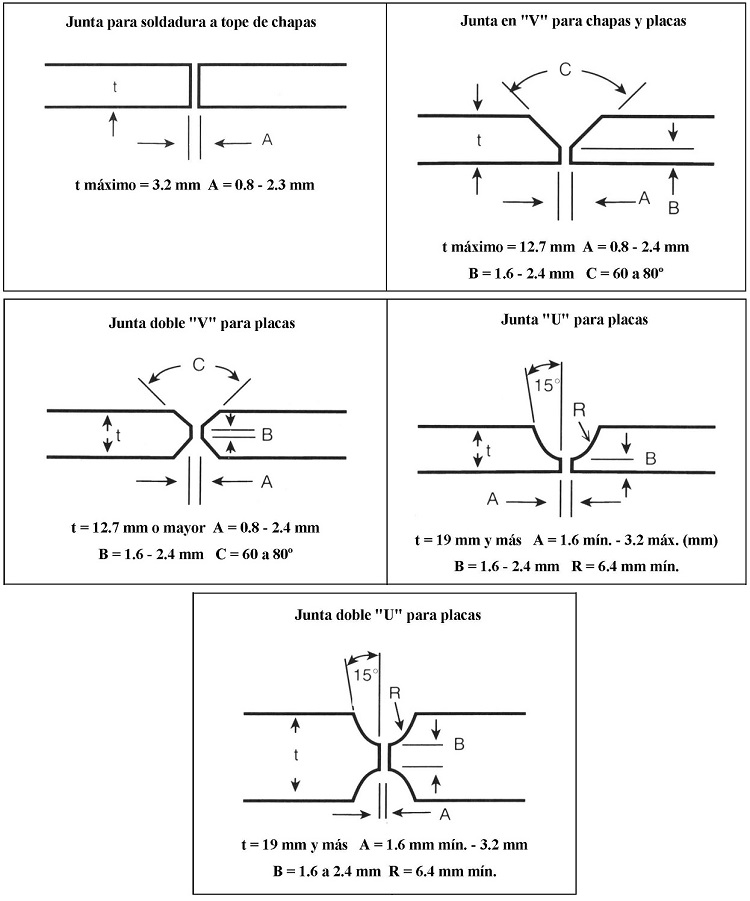

2.3- Preparación de bordes

A continuación, se

muestran las preparaciones de borde recomendadas para la soldadura de

chapas y planchas de acero inoxidable, con objeto de obtener un cordón

de soldadura final con un diseño óptimo:

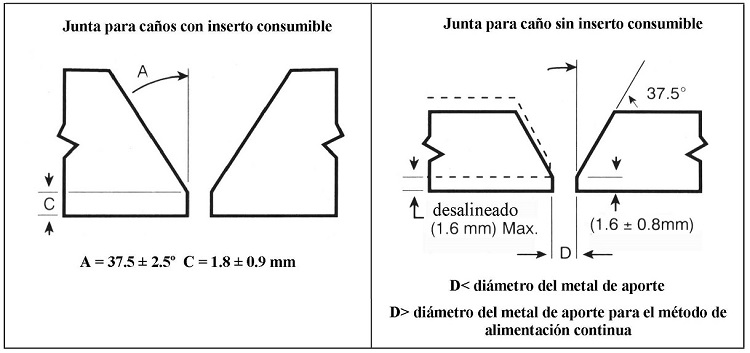

En las siguientes figuras

se muestra el diseño típico para juntas de tubos de acero inoxidable

con soldadura MIG, ya sea con o sin insertos consumibles:

En cuanto a la separación de bordes, ésta deberá ser

la óptima, ni muy ancha porque requerirá mayor cantidad de material de

aporte y por tanto encarecerá la soldadura, ni tampoco muy estrecha que

no permita una penetración completa del cordón.

En general, se recomienda mantener una separación

entre bordes del metal base aproximadamente igual al diámetro del

electrodo que se vaya a emplear, practicando un ángulo de 60º aprox.

para biseles en "V" en los bordes de las piezas.

Dotar de un alineamiento adecuado de las piezas antes

de soldar mejora la tolerancia de fabricación, el aspecto final del

cordón y el tiempo de soldadura, además que genera una menor deformación

residual de las piezas soldadas.

Cuando una de las piezas a soldar es sensiblemente más

gruesa que la otra pieza (por ejemplo, al soldar el borde de la

cubierta de un tanque con su pared lateral, donde el espesor de la chapa

que constituye la cubierta del tanque suele ser más gruesa que la chapa

superior de la pared lateral), el borde de la pieza más gruesa (en este

caso el borde de la cubierta del tanque) deberá ser maquinado para

rebajarlo e igualar los espesores soldados. Esto ayudará a disminuir la

concentración de tensiones, y por ende, las deformaciones residuales.

Una vez que las piezas hayan sido posicionadas se

suelen puntear las juntas para conseguir mantener el alineamiento y la

separación uniforme entre bordes.

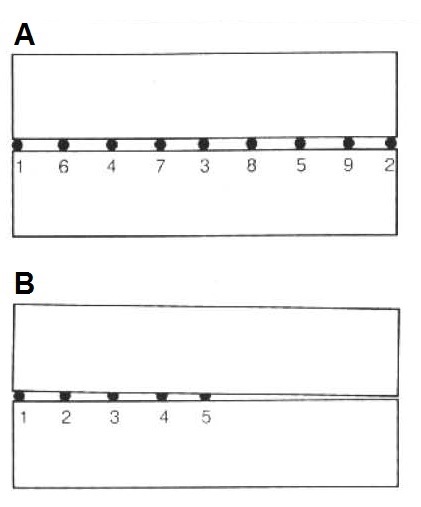

Para evitar que se desalinee las piezas durante el

punteado, la secuencia de puntadas deberá comenzarse con un punto en

cada extremo de la plancha, para posteriormente realizar otro punto en

el centro mismo, según se muestra en la figura adjunta A.

La secuencia continuará realizando puntos de soldadura

en el centro de cada tramo que resulte de ir avanzando con el proceso

de punteado, como también se indica en la figura A.

Por el contrario, cuando las puntadas se realizan sólo

desde un lado, como se muestra en B, los bordes se juntan y las chapas

quedarán desalineadas y deformadas.

En general, y debido a la mayor expansión térmica de

los aceros inoxidables, los puntos de soldadura para la alineación de

las chapas se deberán colocar más juntos que si fuera para soldar piezas

de acero al carbono ordinario.

El grosor de las puntadas deberá ser, en general, lo

más pequeño posible, en torno a 3 ó 4 mm o incluso menos, como un

pequeño punto, para el caso de chapas muy finas. En caso de chapas muy

gruesas pueden darse puntadas más anchas (en torno a 20 mm), aunque en

este caso deberán ser esmeriladas. Lo importante, en todo caso, es que

las puntadas no causen defectos en el cordón de la soldadura final.

Asimismo, se recomienda ejecutar el punteado de las

piezas empleando el procedimiento TIG dado que permite controlar más

fácilmente el tamaño de las puntadas.

Aquellas puntadas que se incorporen a la soldadura

final deberán ser limpiadas con cepillo o esmeriladas. En todo caso, se

deberán inspeccionar para comprobar que no tengan ningún tipo de

agrietamiento o rajaduras, en cuyo caso deberán ser eliminadas por

esmerilado.

En caso de tener que ejecutarse la soldadura solamente

por uno de los lados de la chapa se recomienda emplear unas piezas de

respaldo por el otro lado, con objeto de conseguir un mejor acabado del

cordón, una adecuada penetración de raíz y evitar la formación de

grietas y rendijas que afecta tan negativamente a la resistencia a la

corrosión de los aceros inoxidables.

Decir que en caso de poderse ejecutar la soldadura por ambos lados, estas piezas de respaldo no serían necesarias.

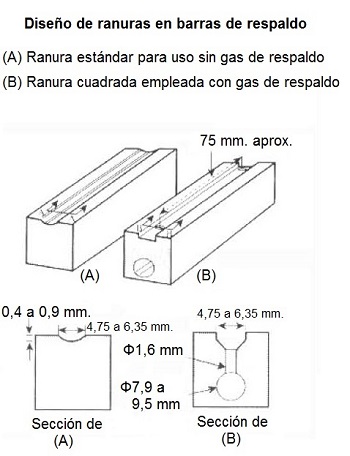

Pero en caso de tener que utilizar piezas de respaldo,

lo más común es emplear barras de cobre, debido a la alta conductividad

que presenta el material de cobre. El diseño y forma de la barra de

respaldo dependerá si se usa o no gas de respaldo en la soldadura, según

se indica en la figura adjunta.

Cuando se utilice una barra de respaldo que sea de

cobre, se deberá prestar especial atención en direccionar adecuadamente

el arco de soldadura para evitar que el cobre de la barra de respaldo se

funda y se incorpore al baño de fusión. Si el cobre fundido contamina

el baño de fusión podría dar lugar a la formación de grietas, reduciendo

la resistencia mecánica y contra la corrosión de la soldadura.

Por ello, lo que se recomienda es decapar la zona

después de soldar para eliminar posibles trazas de cobre, algo que habrá

que hacer obligatoriamente si a la soldadura se le tiene previsto que

le siga un tratamiento de temple.

El uso de argón como gas de respaldo provee una

excelente protección al lado interno de las soldaduras con el

procedimiento TIG. Ayuda a controlar la penetración y mantiene una

superficie exterior del cordón de buen aspecto y limpia.

El nitrógeno también se puede usar como gas de

respaldo, y tiene un precio más ventajoso comparado con el argón. Sin

embargo, habrá que cuidar que el nitrógeno no se introduzca dentro de la

atmósfera del arco, porque podría alterar la composición de la

soldadura.

Además de las barras de cobre se pueden emplear piezas

cerámicas, cintas y pastas que están disponibles comercialmente, que

ofrecen alguna protección contra el quemado, pero ofrecen poca

protección contra la oxidación. Por ello, en este caso se hace necesario

realizar un proceso de limpieza final por medios abrasivos o decapado

con ácidos.

Para que una soldadura a tope pueda desarrollar

totalmente sus propiedades de resistencia mecánica es necesario que la

penetración del metal de aporte sea completa, de manera que rellene todo

el espacio entre las piezas soldadas.

Es muy importante evitar que se formen huecos o

rendijas sin rellenar de material de aporte por una falta de penetración

pues esto, además de reducir la resistencia mecánica de la soldadura,

es un foco de corrosión.

En efecto, las grietas y rendijas son zonas donde no

existe suficiente aireación por lo que suele haber una escasez de

oxígeno. Esta escasez de oxígeno impide la correcta formación de la capa

protectora de óxido de cromo sobre la superficie del acero, es decir,

no tiene lugar la pasivación del acero que le confiere la naturaleza de

inoxidable. Por lo tanto, grietas y rendijas se convierten en puntos

críticos por donde suele comenzar la corrosión del metal.

En este sentido, y como el baño de soldadura de un

acero inoxidable es menos fluido que el del acero al carbono, su poder

de penetración también es menor. Por ello, habrá que poner especial

atención a la penetración de la junta soldada y disponer de un espacio

mayor para el cordón de raíz de manera que se favorezca el relleno con

material de aporte.

Por ello, una vez realizada la soldadura, se hace

necesario realizar el sellado de grietas, hendiduras, rendijas o el

relleno de cráteres, pues son el origen de fenómenos corrosivos que

reducen la resistencia del metal.

Concretamente la formación de cráteres, que se

originan en los puntos inicial (cebado del arco) y final del cordón de

soldadura (donde se interrumpe el arco), son posibles focos de inicio de

corrosión. De esta manera, se debe proceder a eliminar estas

irregularidades mediante un relleno con material de soldadura y

posteriormente aplicar un ligero pulido con abrasivos de grano fino para

eliminar la posible presencia de irregularidades en la superficie.

Otros de los aspectos que habrá que cuidar mucho es la

humedad, cuya presencia puede producir porosidades en el cordón de

soldadura. La humedad no sólo puede presentarse en el ambiente que rodea

mientras se ejecuta la soldadura, sino que puede estar presente a

través del metal base o estar ya impregnada en el propio revestimiento

de los electrodos inoxidables que se empleen.

Para ello se recomienda mantener los electrodos en

ambientes cerrados y calefactados a 100 ºC, o bien en termos portátiles

hasta su utilización, para evitar que se produzca la absorción de

humedad por parte del revestimiento del electrodo.

Síntomas que pueden avisarnos de la presencia de

humedad en el revestimiento de los electrodos es la dificultad que

presenta la remoción de la escoria de la superficie del cordón o la

presencia visible de porosidad.

2.8- Limpieza

Otro aspecto a cuidar es la limpieza tanto del propio

cordón como de las zonas cercanas en una distancia de 5 a 8 cm. Una

limpieza insuficiente podrá provocar una pérdida de resistencia a la

corrosión del propio cordón de soldadura o de las zonas adyacentes

afectadas térmicamente (ZAT) por la soldadura, así como dar origen a una

posible aparición de fisuras, porosidad o discontinuidades internas por

falta de fusión.

A continuación se enumeran algunas reglas a tener en cuenta para mantener una buenas condiciones de limpieza:

• Antes de ejecutar la soldadura tanto los

bordes como las superficies adyacentes deberán estar limpias y libres de

grasas, aceites, para lo que se recomienda el empleo de disolventes no

clorados (los disolventes clorados pueden dejar restos de cloruros sobre

la superficie del acero que si no se limpian adecuadamente pueden

originar corrosión).

• Asimismo los bordes de las piezas a soldar

deben estar libres de óxidos superficiales, los cuales suelen quedar

después de realizar cortes por métodos térmicos. Estos óxidos están

compuestos principalmente de cromo y níquel proveniente del propio acero

inoxidable, los cuales poseen una temperatura de fusión mucho mayor que

la del metal de base, y por lo tanto no se funden durante la soldadura.

Por ello, estos restos de óxidos pueden quedar

atrapados en el interior de la soldadura, dando lugar a un defecto

interno que es dificultoso detectar, incluso por radiografía. Esto

supone una diferencia básica con la soldadura de aceros ordinarios, dado

que con los aceros ordinarios los óxidos de hierro funden a casi la

misma temperatura que el metal de base.

En la siguiente tabla se muestra las diferencias de temperatura de fusión entre el metal base y sus óxidos:

Tabla 3. Temperatura de fusión de metales y óxidos metálicos.

|

|||

Metal

|

Temperatura de fusión (ºC)

|

Óxido metálico

|

Temperatura de fusión (ºC)

|

Hierro

|

1.537

|

Fe2O3

|

1.565

|

Níquel

|

1.454

|

NiO

|

1.982

|

AISI 304

|

1.400 - 1.454

|

Cr2O3

|

2.266

|

Cuando se pretenda soldar aceros inoxidables que

hayan estado en servicio y expuestos a altas temperaturas, posiblemente

sus superficies estarán fuertemente oxidadas. En estos casos, el empleo

de cepillos de alambres pule la superficie, pero las capas de óxidos que

estén más fuertemente adheridas deberán ser eliminadas mediante

esmerilado o maquinado, y si el óxido todavía persiste, entonces se

puede emplear un decapado ácido de la zona afectada o un blastinado.

• En otras ocasiones, las piezas de aceros que

han de ser soldadas han estado previamente prestando un servicio en

ambiente químico lo que provoca que puedan estar contaminadas por

productos químicos. Por ejemplo, un acero inoxidable que haya

permanecido de servicio en un medio cáustico y se suelda, es posible

entonces que tanto el cordón como la zona afectada térmicamente por la

soldadura puedan desarrollar fisuras.

Por tanto, es una práctica recomendable neutralizar

los residuos alcalinos con una solución medianamente ácida y los ácidos

con una solución medianamente alcalina, antes de proceder a la

realización de soldaduras en equipos que hayan estado en contacto con

elementos químicos. A todo tratamiento neutralizador deberá seguir

siempre un lavado con agua caliente para eliminar los residuos.

• Una vez finalizado el cordón de soldadura se

deberá remover cualquier resto de escoria que quede depositada sobre el

cordón, dado que si quedara algo de escoria sobre el cordón, la zona

cubierta por la escoria no quedaría expuesta al aire y no podría

formarse la película protectora de óxido de cromo (pasivación del

acero). Para la eliminación de escorias se recomienda el empleo de

cepillos cuyas púas sean también de alambre de acero inoxidable.

• Se recomienda el empleo de gel decapante para

aceros inoxidables con el fin de conseguir una mejor limpieza y

pasivado del acero. Con ello se consigue aumentar la resistencia al

ataque químico de la zona soldada al eliminar cualquier residuo que

pudiera generar corrosión.

Una vez aplicado el gel se deberá esperar unos minutos

para que éste reaccione, lavándose a continuación la zona aplicada con

agua a presión.

• También se recomienda aplicar gel a ambos

lados del cordón de soldadura para prevenir las salpicaduras en las

zonas anexas. Las salpicaduras de soldadura crean pequeñas marcas sobre

la superficie de la pieza. En estos puntos la capa protectora del acero

inoxidable es penetrada y se crean pequeñas rendijas donde la corrosión

puede originarse. Tanto el gel aplicado, como las salpicaduras, serán

retirados mediante un proceso posterior de limpieza y lavado de las

superficies.

• Asimismo, para soldaduras multipasadas se

debe extremar la precaución de eliminar la escoria entre pasadas y

evitar que quede atrapada en el interior del cordón entre pasadas, dado

que darán lugar a puntos de fragilidad de la soldadura.

• En ocasiones, la

presencia de ciertos elementos y compuestos en la superficie de las

piezas pueden causar fisuras, defectos de soldadura o disminución en la

resistencia a la corrosión en la soldadura y en la zona afectada por el

calor. En la siguiente tabla se indican los elementos que deben ser

evitados, así como cuál es su fuente de origen habitual:

Azufre, carbono

|

Procedente de hidrocarburos tales como fluidos de corte, grasas, aceites, ceras e imprimantes.

|

Azufre, fósforo, carbono

|

Crayones para marcar y pinturas

|

Plomo, zinc, cobre

|

Procedentes de herramientas tales como martillos, barras de respaldo de cobre, pinturas ricas en zinc.

|

La presencia de azufre, fósforo y otros metales de

bajo punto de fusión pueden causar fisuras en la soldadura o en la zona

afectada por el calor. Un tratamiento con ácido nítrico seguido de una

neutralización antes de ejecutar la soldadura ayudará a eliminar estos

restos de contaminantes.

El carbono o materiales carbonosos dejados en la

superficie antes de la soldadura, pueden dar lugar a una capa

superficial con alto contenido en carbono que también puede reducir la

resistencia a la corrosión en determinados ambientes.

Los contaminantes a base de aceite o grasa

(hidrocarburos) deberán ser eliminados mediante una limpieza con

solventes. Este tipo de contaminantes no es posible eliminarlos mediante

tratamiento ácido o con agua. La norma ASTM A380, que se refiere a los

procedimientos para limpieza y decapado de equipos de acero inoxidable,

es una guía excelente para fabricantes y usuarios.

Un procedimiento típico para eliminar aceites o grasas incluye:

- Eliminar el exceso de contaminante con un trapo limpio.

- Limpiar el área a soldar (por lo menos 50 mm a

cada lado de la soldadura) con un solvente orgánico, tales como

solventes alifáticos, o bien solventes de naturaleza clorada. No

obstante, el problema principal de usar solventes clorados es que pueden

permanecer y concentrarse en fisuras, y más tarde iniciar procesos de

corrosión por rendijas o por stress, si no se eliminan completamente con

una buena limpieza posterior. Por ello, los solventes no clorados se

prefieren para la limpieza del acero inoxidable, y son prioritarios

usarlos siempre que se trate de la limpieza de equipos y piezas que

contengan ranuras en su superficie.

- Una vez aplicado los solventes, y transcurrido

el tiempo de reacción de éstos, se deben eliminar completamente

secándolos con trapo limpio.

- Se debe asegurar la completa limpieza. Un

residuo en el trapo de secado puede indicar limpieza incompleta. Donde

el tamaño de la pieza lo permita, se recomienda utilizar el test del

rompimiento de la película de agua.

Una buena guía de referencia sobre seguridad en soldadura es la norma ANSI/ASC, Z49.1-88, "Safety in Welding and Cutting", publicada por la American Welding Society.

Una adecuada ventilación es importante para minimizar

la exposición de los operarios soldadores a los humos, producidos

durante los procesos de soldadura y corte de todos los metales,

incluyendo al acero inoxidable.

Además de una buena ventilación, los soldadores deben

evitar aspirar los humos que se desprenden del trabajo de soldeo,

posicionándose de tal manera que su cabeza se encuentre fuera de la

columna de humo.

La composición de los humos de soldadura varía con el

metal de aporte y el proceso. Las soldaduras por arco también producen

gases como ozono y óxidos de nitrógeno. Se ha manifestado preocupación

en la soldadura con consumibles de acero inoxidable y aceros de alta

aleación debido al cromo, y en menor grado al níquel, presentes en los

humos de soldadura. Una buena ventilación minimizará estos riesgos a la

salud.

El Instituto Internacional de Soldadura desarrolló una

serie de hojas informativas para soldadores, que ofrecen sugerencias

internacionalmente aceptadas para el control del humo. Para más

información se invita al lector a consultar estas recomendaciones.

No hay comentarios:

Publicar un comentario