1- Introducción

1.1- Generalidades

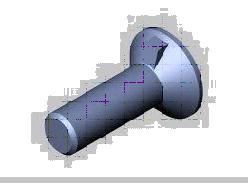

En todo tornillo se distinguen dos partes básicas: la

cabeza y el vástago. A su vez, en el vástago se distinguen otras dos, la

parte lisa (denominada también caña o cuello) y el tramo final o parte

roscada.

Para la designación de los tornillos se comienza

definiendo el tipo de tornillo (T ó M si es tornillo ordinario, TC ó M

si se trata de un tornillo calibrado y TR si el tornillo a designar es

de alta resistencia), seguido por el diámetro del vástago en la zona de

rosca, la longitud total del vástago, y por último una cifra para

indicar la calidad del acero.

Por ejemplo: TR 20x90-8.8, se trata de un tornillo de alta resistencia, de 20 mm de diámetro exterior de la rosca, 90 mm de longitud de vástago y calidad de acero 8.8 (640 N/mm2 de límite elástico y 800 N/mm2 de resistencia última).

1.2- Calidades de acero en los tornillos

Los tornillos a emplear en las uniones deberán ser preferentemente de alguno de los grados 4.6, 5.6, 6.8, 8.8 ó 10.9.

No se deben utilizar para uniones que estén sometidas a

algún tipo de solicitación o esfuerzo tornillos de grado inferior al

4.6 ni de grado superior al 10.9.

La notación anterior es la empleada según ISO 898. En

esta notación, la primera cifra designa la centésima parte de la

resistencia a la rotura (fub) en N/mm2 y la

segunda, tras el punto decimal, expresada en décimas, es el factor por

el cual hay que multiplicar la resistencia a la rotura para obtener el

límite elástico (fyb), también en N/mm2. Por ejemplo, un tornillo de calidad 4.8 se correspondería con:

fub= 400 N/mm2 ,es su resistencia a la rotura;

fyb= 0.8 * 400= 320 N/mm2 ,se corresponde con su límite elástico.

En la siguiente tabla se muestran los valores nominales del límite elástico fyb y de la resistencia última a la tracción fub, para adoptar como valores característicos en los cálculos:

| Valores nominales del límite elástico fyb y de la resistencia a tracción última fub de tornillos | |||||||

| Grado del tornillo | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 10.9 |

| fyb N/mm2 | 240 | 320 | 300 | 400 | 480 | 640 | 900 |

| fub N/mm2 | 400 | 400 | 500 | 500 | 600 | 800 | 1000 |

Los tornillos de grados 8.8 y 10.9 se denominan también de alta resistencia.

2- Partes de un tornillo

2.1- Cabeza

La forma de la cabeza del tornillo condiciona la

herramienta a emplear en el apriete. A continuación se enumeran los

distintos tipos de tornillos más usuales en función de su geometría y el

uso para los que habitualmente están destinados:

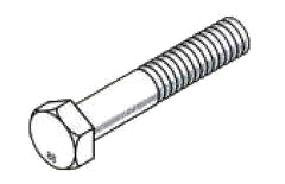

- Tornillos de cabeza hexagonal: permite aplicar grandes momentos de apriete.

Fig.1a Tornillo de cabeza hexagonal

-

Tornillos de cabeza hexagonal con valona: permite aplicar un gran

apriete, sin necesidad de utilizar arandela entre la cabeza del tornillo

y la pieza a unir.

Fig.1b Tornillo de cabeza hexagonal con valona

-

Tornillos de cabeza hexagonal con pivote: permiten uniones con gran

apriete, y además es posible realizar la inmovilización de la unión

mediante el empleo de un pasador en el pivote.

Fig.1c Tornillo de cabeza hexagonal con pivote

-

Tornillos de cabeza hexagonal con extremo en punta: o también llamado

tornillo prisionero, debido a que impide el movimiento relativo entre

las piezas unidas.

Fig.1d Tornillo de cabeza hexagonal con extremo en punta

-

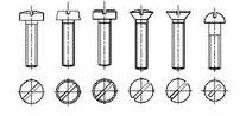

Tornillos de cabeza ranurada: este tornillo se emplea cuando no es

necesario aplicar un gran apriete, y además permite la posibilidad de

ocultar la cabeza del tornillo si se realiza un avellanado al orificio

de entrada.

Fig.1e Tornillo de cabeza ranurada

-

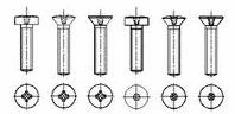

Tornillos de cabeza con ranura cruciforme: también, como en el caso

anterior, se emplean cuando no es necesario la aplicación de un gran par

de apriete, e igualmente que el anterior, también permite la

posibilidad de ocultar la cabeza del tornillo si se realiza un

avellanado al orificio de entrada.

Fig.1f Tornillo de cabeza con ranura cruciforme

-

Tornillos de cabeza con prisionero: se usa para el ensamblaje mediante

aplique de presión de piezas sobre las que se ha ejecutado un taladro

sin rosca previamente. Al apretar la tuerca, el tornillo queda

inmovilizado en lo que a rotación se refiere, al quedarse alojado el

prisionero en una ranura practicada al efecto. Por otro lado, la cabeza

del tornillo se puede ocultar si se le practica un avellanado al

agujero.

Fig.1g Tornillo de cabeza con prisionero

-

Tornillos de cuello cuadrado: se usa para el ensamblaje mediante

aplique de presión de piezas sobre las que se ha ejecutado un taladro

sin rosca previamente. Al apretar la tuerca, el tornillo queda

inmovilizado en lo que a rotación se refiere, al quedarse alojado el

cuello cuadrado en un alojamiento prismático embutido o que ya viene de

fundición. Por otro lado, la cabeza del tornillo se puede ocultar si se

le practica un avellanado al agujero.

Fig.1h Tornillo de cuello cuadrado

-

Tornillo de cabeza cuadrada: se usan para casos donde es necesario

aplicar un gran momento de apriete, por ejemplo, para la fijación de

herramientas de corte.

Fig.1i Tornillo de cabeza cuadrada

-

Tornillo de cabeza cilíndrica con hexágono interior (Allen): se usan

en uniones que se necesiten grandes aprietes y que resulten estrechos,

con la posibilidad de ocultar la cabeza del tornillo si se le practica

un avellanado cilíndrico al agujero.

Fig.1j Tornillo de cabeza cilíndrica tipo Allen

-

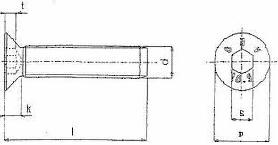

Tornillo de cabeza avellanada con hexágono interior (Allen): se usan en

uniones que se necesiten grandes aprietes y que resulten estrechos,

facilitando el centrado entre las piezas a unir. Existe la posibilidad

de ocultar la cabeza del tornillo si se le practica un avellanado cónico

al agujero.

Fig.1k Tornillo de cabeza avellanada tipo Allen

-

Tornillos de cabeza moleteada: se usan en aquellas uniones que no

precisen de un gran apriete, con frecuentes procesos de montajes y

desmontajes manuales.

Fig.1l Tornillo de cabeza moleteada

-

Tornillos de mariposa: igual que el caso anterior, se usan en aquellas

uniones las cuales no vayan a precisar de un gran par de apriete, y

además están sometidos a frecuentes montajes y desmontajes manuales.

Fig.1m Tornillo de mariposa

-

Tornillos autorroscantes para chapa: o también llamados de rosca

cortante, y se usan para la unión de chapas metálicas de pequeño espesor

o también de piezas hechas de material blando, como el plástico. En

este caso, la rosca hembra la realiza el propio tornillo al penetrar en

el taladro liso practicado en la chapa.

Fig.1n Tornillo autorroscante para chapa

-

Tornillos autorroscantes para madera: o también llamados de rosca

cortante o tirafondos, y se usan para la unión de piezas de madera. En

este caso, la rosca hembra la realiza el propio tornillo al penetrar en

el taladro liso practicado en la pieza.

Fig.1p Tornillo autorroscante para madera

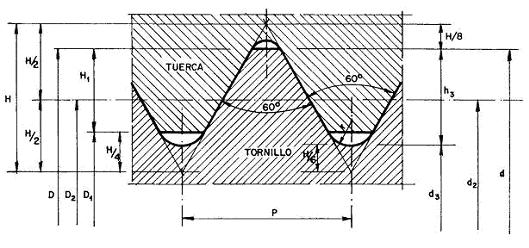

2.2- Rosca

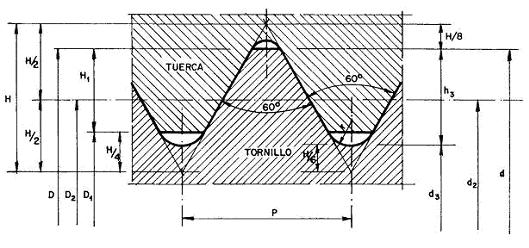

En función de la forma geométrica que presenta la rosca, se pueden distinguir los siguientes tipos de roscas:

- agudas o de filetes triangular;

- trapezoidal;

- en diente de sierra;

- redondas;

- de filete cuadrado.

Las roscas del tipo agudas o triangulares quedan definidas por el valor del diámetro exterior (d), del núcleo (d3) y del de los flancos (d2),

así como por el valor del ángulo de los flancos de la rosca (alfa=60º,

si se trata de la rosca triangular ISO) y por último por la medida del

paso (p)

Fig.2 Rosca Triangular ISO

El paso de rosca es la distancia que existe entre dos crestas consecutivas (p,

en la figura anterior). Si el tornillo es de rosca sencilla, por cada

vuelta completa se corresponde con un avance del tornillo igual al paso.

Si es de rosca doble, el avance por cada vuelta será igual a dos veces

el paso.

Las roscas están normalizadas, existiendo dos tipos fundamentales:

- la rosca Métrica ISO;

- la rosca Whitworth.

La diferencia entre ambos tipos de roscas son varias, como son:

- Para las roscas Métricas ISO, los ángulos de los las

espiras son de 60°, y los tornillos se redondea en el fondo de la

rosca, mientras que las puntas son planas como se aprecia en la figura

anterior. Por el contrario, para las roscas tipo Whitworth el ángulo de

los flancos es de 55°, y tanto el fondo como las puntas del fileteado en

el tornillo van redondeados.

- Otra gran diferencia es que mientras en las roscas

Métricas la parte externa aplanada de los filetes está a una altura (o

también llamada profundidad del filete) h1=0,64595*p y el radio de giro de su fondo redondeado vale r=0,1082*p, en las Whitworth tanto la punta exterior como la parte interna son redondas, con altura o profundidad del filete de valor h1=0,64033*p y radio de giro r=0,13733*p.

- En las roscas Métricas el paso se indica por el

avance en milímetros por cada vuelta, mientras en las Whitworth se da

por número de hilos por pulgada.

- Por último, las medidas nominales de la rosca, para

el caso de la rosca Métrica, se designa por el diámetro exterior de la

rosca en mm. (si se trata de Métrica fina se emplea en la designación,

además del diámetro exterior de la rosca, el valor del paso en mm.),

mientras que para la rosca Whitworth, la medida nominal de la rosca es

el diámetro exterior en pulgadas.

3- Tipos de tornillos

3.1- Tornillos Ordinarios

Los tornillos ordinarios se designan por la sigla M, aunque también pueden aparecer representados por la sigla T, seguidos por el diámetro d de la caña, la longitud l del vástago, y por último van seguidos de un número que especifica la calidad del acero.

Por ejemplo: Tornillo ordinario M 16x90-5.6

(significa que se trata de un tornillo de 16 mm de diámetro de la caña,

90 mm de longitud de vástago y fabricado en acero de calidad 5.6).

También puede nombrarse de la forma, T 16x90-5.6.

Los tornillos ordinarios tienen rosca triangular ISO de paso grueso.

Fig.2 Rosca Triangular ISO

En los tornillos ordinarios el diámetro del agujero

suele ser 1 mm más grande que el del vástago, aunque esta cifra es de

referencia, por lo que se remite al lector al apartado "4.2. Agujeros

para tornillos" del presente tutorial para obtener mayor información a

este respecto.

Para el montaje de uniones con tornillos ordinarios se

requiere un menor ajuste entre el diámetro del tornillo y el del

taladro (alrededor de 1 mm., como se ha dicho). Los tornillos ordinarios

se suelen emplear para transmitir esfuerzos por cortadura y de tracción

principalmente, pero no para momentos o pares de fuerzas, dado que la

holgura existente ocasionaría que se produjeran movimientos relativos

entre las piezas.

3.2- Tornillos Calibrados

Por otro lado, los tornillos calibrados se designan por la sigla TC, aunque también pueden aparecer representados como en el caso anterior por la sigla M (métrica), seguidos, al igual que los ordinarios por el diámetro d de la caña, la longitud l

del vástago, y por último, seguidos de la numeración que especifica la

calidad del acero empleado en la fabricación del tornillo.

Los tornillos ordinarios y calibrados se diferencian

básicamente en sus características geométricas. Mientras que en los

tornillos ordinarios el diámetro del agujero es más o menos 1 mm más

grande que el del vástago, en los tornillos calibrados ambos diámetros

están muy ajustados, por lo que se utilizan con preferencia para la

formación de nudos rígidos y en uniones de precisión, que transmitan

mayores esfuerzos sin que se produzcan desplazamientos relativos entre

las piezas.

3.3- Tornillos de Alta Resistencia

Los tornillos de alta resistencia, o también llamados pretensados, se designan por la sigla TR, o alternativamente también por la sigla M (métrica), seguidos, al igual que los otros tipos de tornillos, por el diámetro d de la caña y la longitud l

del vástago, seguidos del número que especifica la calidad del acero

empleado en la fabricación del tornillo. Ejemplo de designación de un

tornillo pretensado o de alta resistencia: M 20x55-10.9, o bien, TR 20x55-10.9.

Las uniones donde se han empleado tornillos

pretensados trabajan transmitiendo los esfuerzos por descompresión entre

las superficies y por rozamiento. Por tanto, en estas uniones implica

la existencia de un estado de compresión entre las superficies unidas,

que junto al coeficiente de rozamiento entre ellas, hace que se impida

que exista cualquier desplazamiento relativo.

A continuación, en la siguiente tabla se exponen los

coeficientes de rozamiento obtenidos en función del tratamiento

superficial que tengan las chapas. En los dos primeros casos el

chorreado o granallado implica que debe obtenerse el grado Sa 21/2 según

UNE-EN ISO 8504-1:

| Coeficientes de Rozamiento | ||

| Clase | µ | Tipo de Tratamiento |

| A | 0,50 | A1 - Chorreado o granallado sin picaduras de corrosión |

| 0,50 | A2 - Chorreado o granallado y metalizado por pulverización con aluminio | |

| 0,50 | A3 - Chorreado o granallado metalizados por pulverización a base de zinc, con ensayo de deslizamiento | |

| B | 0,40 | Chorreado o granallado con imprimación de pintura de silicato alcalino de zinc hasta un espesor de 80 µm |

| C | 0,30 | Limpieza por cepillado o flameo con eliminación de toda la cascarilla o herrumbre |

| D | 0,20 | Superficies no tratadas |

Las uniones ejecutadas con tornillos de alta resistencia, TR,

son uniones que resultan más rígidas, menos deformables y con mejor

comportamiento en estado límite de servicio, que las realizadas con

tornillos ordinarios o calibrados.

En estas uniones, al transmitirse los esfuerzos por

rozamiento entre las superficies, es muy importante aplicar el momento

torsor o momento de apriete adecuado para cada tornillo.

El par torsor de apriete aplicado a los tornillos

induce en éstos un esfuerzo de pretensado en la espiga del tornillo, que

va a depender del diámetro (d) y de un coeficiente (K). Este coeficiente K va a tener en cuenta las características del rozamiento entre los componentes de la parte que gira.

Para el caso que se empleen tuerca y tornillo

ligeramente engrasados, el par de apriete puede obtenerse aplicando la

expresión siguiente:

Mt=K*d*Fp,Cd

donde Fp,Cd es el esfuerzo axial de

pretensado en la espiga. Salvo indicación contraria que puedan marcar el

Pliego de Prescripciones Técnicas Particulares se considera que el

esfuerzo de pretensado que debe obtenerse de la espiga es el 70% de la

resistencia a tracción del tornillo (fub) multiplicada por el área resistente (As), es decir, que el esfuerzo axial de pretensado viene dado por la siguiente expresión:

Fp,Cd=0,7*fub*As,

que sustituyendo en la expresión primera, el momento de apriete queda como:

Mt=K*d*0,7*fub*As

siendo, como ya se ha dicho:

K, coeficiente que depende de las condiciones de suministro (K=0,18)

d, es el diámetro nominal del tornillo.

Aplicando la expresión anterior en un ejemplo, se podría calcular el valor del momento de apriete aplicable a un tornillo TR12 de clase 8.8. Sustituyendo valores se tiene que:

Mt= K*d*0,7*fub*As= 0,18*12*0,7*800*84,3= 101.969 Nmm

4- Estudio de las uniones atornilladas

4.1- Categoría de las uniones atornilladas

Las uniones atornilladas se clasifican, en función de

la manera de trabajar de los tornillos, en cinco categorías, denominadas

A, B, C, D y E, según se indica en la nueva Instrucción de Acero

Estructural (EAE). Tres de ellas corresponden a uniones en las que los

tornillos están solicitados en dirección normal a su eje, es decir, a

cortante, y son las categorías A, B y C; mientras que las otras dos,

categorías D y E, se corresponden a uniones en las que los tornillos

están solicitados en dirección de su eje, esto es, que trabajan a

tracción.

A continuación se pasa a estudiar cada una de las categorías anteriores:

Categoría A: Como ya se ha dicho, son uniones

en las que los tornillos, bien sean ordinarios o de alta resistencia,

trabajan a cortante, pero en este caso, también pueden trabajar a

aplastamiento. Si los tornillos son de alta resistencia, calidades 8.8 ó

10.9, no es preciso que estén pretensados, ni que las superficies en

contacto estén preparadas de manera especial.

Cuando la pieza esté sometida a fatiga, a impactos o a

esfuerzos alternativos, se recomienda que se empleen tornillos de alta

resistencia pretensados, aunque los tornillos pueden seguir calculándose

a cortante y aplastamiento.

Categoría B: Son uniones realizadas con

tornillos de alta resistencia pretensados, con superficies en contacto

preparadas, que se desea que no deslicen. No obstante, en el cálculo de

este tipo de uniones se podrá admitir que, en estado límite último, la

unión deslice y los tornillos trabajen a cortante y aplastamiento.

Categoría C: Son uniones realizadas con

tornillos de alta resistencia pretensados, con superficies en contacto

preparadas, que se desea que no deslicen en ningún momento, ni siquiera

ya en el estado límite último.

Categoría D: Son uniones realizadas con

tornillos ordinarios o de alta resistencia trabajando a tracción. Si se

emplean tornillos de alta resistencia, no es preciso que estén

pretensados ni que las superficies en contacto estén preparadas. No se

recomienda el uso de uniones de esta categoría cuando hayan de estar

sometidas a variaciones frecuentes del esfuerzo de tracción que tienen

que transmitir.

Categoría E: Son uniones realizadas con

tornillos de alta resistencia pretensados trabajando a tracción. El

pretensado mejora la rigidez de la unión en estado límite de servicio y

la resistencia a fatiga, aunque esta última dependerá en gran medida de

los detalles constructivos y de las tolerancias del ajuste entre piezas.

Sólo es preciso preparar las superficies si la unión está sometida a

esfuerzos normales al eje de los tornillos, además de a tracción

(Uniones de categorías E+B ó E+C).

Para más información, se remite al lector a consultar el articulado de la Instrucción de Acero Estructural (EAE).

4.2- Agujeros para tornillos

La ejecución de agujeros para tornillos deberá

efectuarse preferentemente mediante taladro. No obstante, se pueden

realizar mediante punzonado cuando el agujero sea de un diámetro

superior al espesor de la pieza, que dicho espesor no sea superior a 15

mm y siempre que las piezas a unir no estén sometidas a solicitaciones

variables en el tiempo o cíclicas, que puedan originar fenómenos de

fatiga en la unión.

El diámetro estándar de los agujeros será igual al del vástago del tornillo más:

- 1 mm para tornillos de 12 y 14 mm de diámetro;

- 1 ó 2 mm para tornillos de 16 a 24 mm;

- 2 ó 3 mm para tornillos de 27 mm o mayores.

Los agujeros de los tornillos de 12 y 14 mm también

podrán tener una holgura de 2 mm siempre y cuando la resistencia del

grupo de tornillos a aplastamiento sea inferior a la de cortante.

En uniones atornilladas resistentes por rozamiento

pueden emplearse agujeros a sobremedida o agujeros rasgados, cortos o

largos, para facilitar el montaje de las piezas.

Para agujeros a sobremedida, el diámetro del taladro será igual al del vástago de los tornillos más:

- 3 mm para tornillos de 12 mm;

- 4 mm para tornillos de 14 a 22 mm;

- 6 mm para tornillos de 24 mm;

- 8 mm para tornillos de 27 mm o mayores.

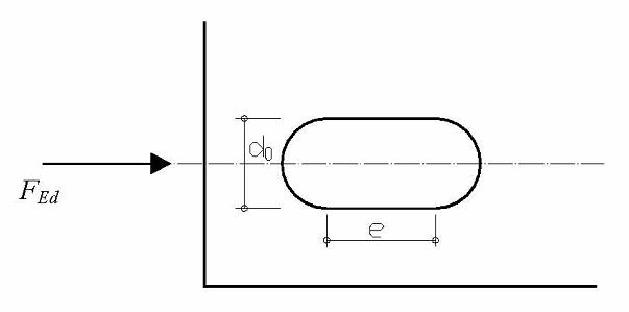

Cuando se quiera permitir el movimiento relativo entre

las piezas a unir, se suele emplear agujeros rasgados. La anchura de

los agujeros rasgados cortos o largos en dirección normal al esfuerzo

será igual al diámetro de los agujeros estándar correspondientes. En la

dirección del esfuerzo, la distancia e mostrada en la figura siguiente,

para agujeros rasgados cortos será igual a:

(d + 4) mm para tornillos de 12 ó 14 mm,

(d + 6) mm para tornillos de 16 a 22 mm,

(d + 8) mm para tornillos de 24 mm,

(d + 10) mm para tornillos de 27 mm y mayores.

Para agujeros rasgados largos será en todos los casos:

e = 2,5*d mm, siendo d el diámetro del vástago del tornillo correspondiente.

Fig.3 Agujeros Rasgados

Para más información, se remite al lector a consultar el articulado de la Instrucción de Acero Estructural (EAE).

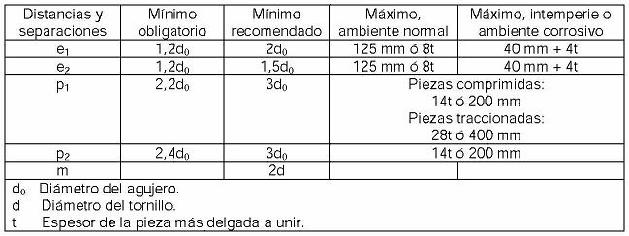

4.3- Disposiciones en el montaje

Como norma general, en los montajes que se realicen

los agujeros para tornillos deben disponerse de forma que se dificulte

la corrosión de las piezas a unir y se permitan la colocación de los

tornillos o bulones de una manera fácil.

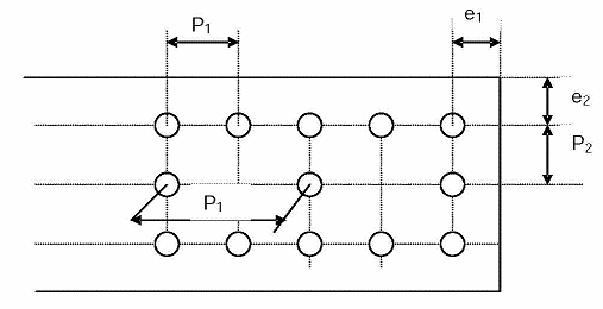

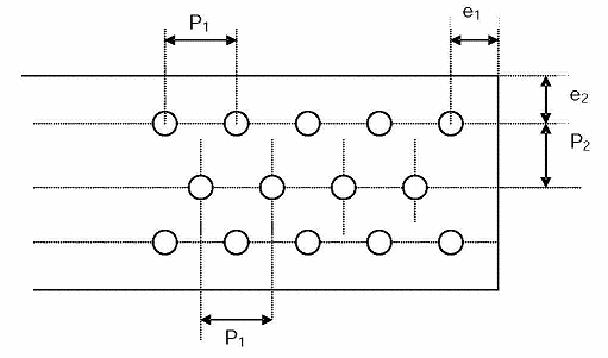

En la siguiente tabla y

figuras que se exponen se establecen los límites máximos y mínimos para

las distancias entre agujeros y los bordes:

Fig.4 Disposiciones Constructivas

siendo,

e1: distancia desde el centro de un agujero a un borde contiguo, medida en dirección del esfuerzo a transmitir;

e2: distancia desde el centro de un agujero a un borde contiguo, medida en dirección perpendicular al esfuerzo a transmitir;

p1: distancia entre centros de agujeros contiguos, medida en dirección del esfuerzo a transmitir;

p2: distancia entre filas contiguas de tornillos o roblones, medida en dirección perpendicular al esfuerzo a transmitir;

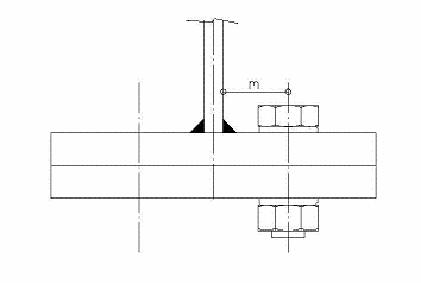

m: distancia del eje del taladro a cualquier superficie paralela a dicho eje.

En el caso de agujeros rasgados, las distancias e1, e2, p1 y p2 se medirán desde los centros de los semicírculos extremos.

Fig.5 Distancias

Fig.6 Agujeros al Tresbolillo

Para que los tornillos puedan apretarse sin dificultad, se recomienda que la distancia m del eje del taladro a cualquier superficie paralela a dicho eje no sea inferior a 2*d, siendo d el diámetro del tornillo.

Fig.7 Distancia m

5- Dimensiones geométricas de los tornillos

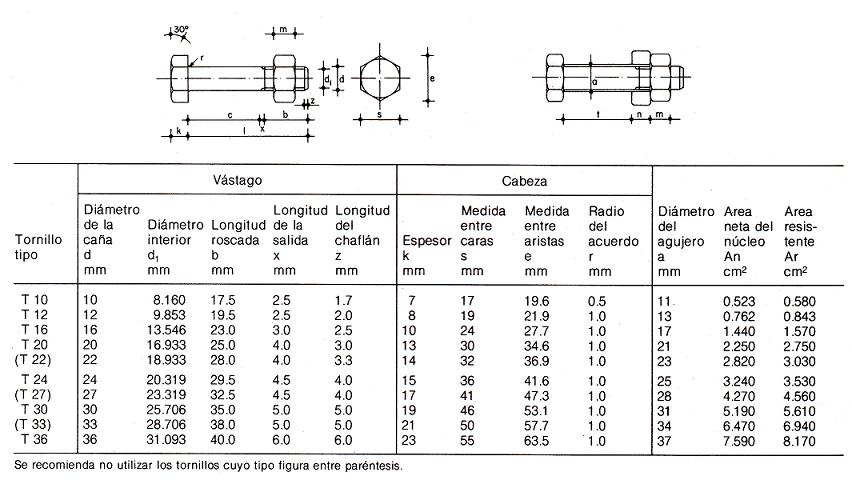

5.1- Tornillos ordinarios. Dimensiones

Se adjunta tabla con las características geométricas de los tornillos ordinarios:

Fig.8 Tornillos Ordinarios. Dimensiones

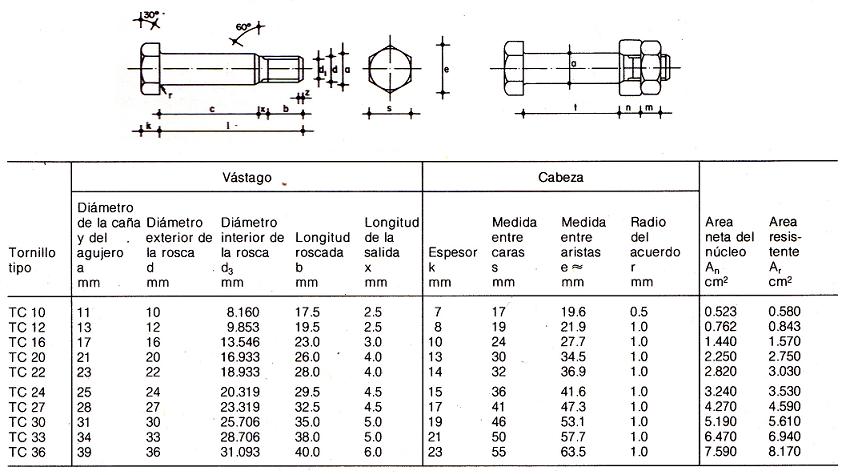

5.2- Tornillos calibrados. Dimensiones

Se adjunta tabla con las características geométricas de los tornillos calibrados:

Fig.9 Tornillos Calibrados. Dimensiones

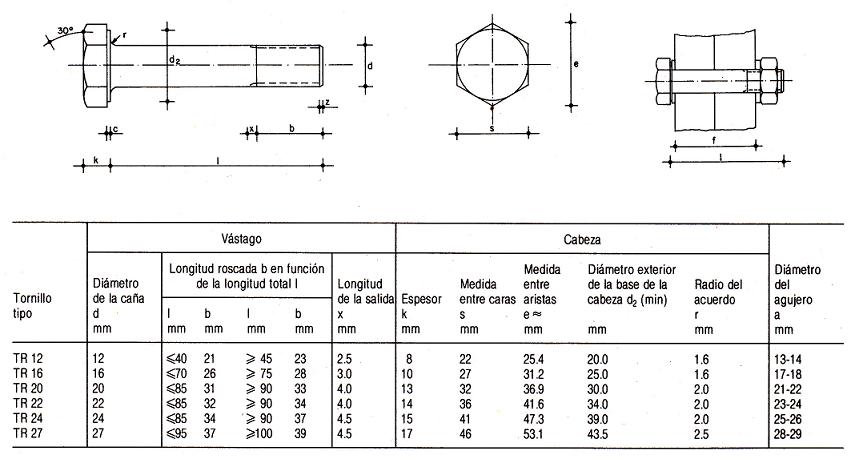

5.3- Tornillos de alta resistencia. Dimensiones

Se adjunta tabla con las características geométricas de los tornillos de alta resistencia:

Fig.10 Tornillos de Alta Resistencia. Dimensiones

ANEXOS

A.1- Ejemplo de cálculo de una unión atornillada

Se pretende mostrar con este ejemplo el procedimiento a

seguir para el cálculo y comprobación de una unión atornillada sometida

a esfuerzos de tipo cortante (normal al eje de los tornillos) y de

tracción.

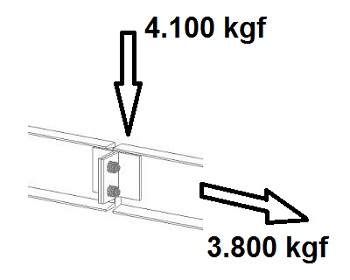

Según se muestra en la figura adjunta, se trata de una unión atornillada en la que se han utilizado 2 tornillos, del tipo TR 20x90-8.8.

Según las información incluida en este tutorial sobre

la denominación de tornillos, se trata de un tornillo de alta

resistencia (TR), de 20 mm de diámetro exterior de la rosca, 90 mm de longitud de vástago en la zona roscada y de una calidad de acero 8.8 (640 N/mm2 de límite elástico y 800 N/mm2 de resistencia última).

A continuación se indica en la siguiente tabla las principales características geométricas del tipo de tornillo empleado:

(Toda la información que a continuación se indica está

incluida en las tablas anteriores del apartado 5 que contienen las

propiedades geométricas de los tornillos normalizados, que por otro

lado, son los más empleados comercialmente)

Dimensiones geométricas del tipo de tornillo empleado en la unión

|

|||||

Tipo de

tornillo |

Diámetro de

la caña |

Longitud parte roscada

|

Diámetro del agujero

|

Área neta

del núcleo |

Área

resistente |

TR 20

|

20 mm

|

90 mm

|

21-22 mm

|

225 mm2

|

275 mm2

|

Según se puede apreciar en la figura adjunta, para el

anclaje de los tornillos se ha empleado unas piezas auxiliares formada

por sendos casquillos con forma angular de 10 mm de espesor de chapa (t=10 mm).

Por otro lado, y como se indica en la figura, la unión se encuentra sometida a los siguientes esfuerzos:

- Esfuerzo cortante (normal al eje de los tornillos)= 4.100 kgf (40,21 kN)

- Esfuerzo axil (paralelo al eje de los tornillos)= 3.800 kgf (37,27 kN)

Como se trata de una unión sometida a la acción

simultánea de un esfuerzo cortante + axil (esfuerzo de tracción), se

calculará según el procedimiento indicado en el Tutorial nº 32, el cual

se invita al lector a consultar.

Según lo indicado allí, los tornillos que conforman la

unión deberán cumplir, además de lo indicado en los apartados 7.1 y 7.2

del Tutorial nº 32, la siguiente condición:

| Fv,Ed | + | Ft,Ed | ≤ | 1,0 |

| Fv,Rd | 1,4 · Ft,Rd |

donde,

Fv,Ed es el esfuerzo cortante que actúa sobre la unión atornillada, en este ejemplo, Fv,Ed = 40,21 kN (40.210 N);

Fv,Rd es la resistencia a

cortante de la unión para el tipo de tornillo empleado, que deberá ser

calculada según lo indicado en el apartado 7.1 del Tutorial nº 32;

Ft,Ed es el esfuerzo axil que actúa sobre la unión atornillada; en este ejemplo, Ft,Ed = 37,27 kN (37.270 N);

Ft,Rd es la resistencia a

tracción de la unión para el tipo de tornillo empleado, que deberá ser

calculada según lo indicado en 7.2 del Tutorial nº 32.

A continuación, se procederá a calcular los valores de la resistencia a cortante (Fv,Rd) y de la resistencia a tracción (Ft,Rd) de la unión atornillada de este ejemplo.

a) Cálculo de la resistencia a cortante (Fv,Rd) de la unión:

Según lo indicado en el apartado 7.1 del Tutorial nº 32, la resistencia a cortante Fv,Rd viene dada por la expresión siguiente, para tornillos de calidad 8.8:

| Fv,Rd = | 0,6 * fub * As |

| γMb |

Como la unión del ejemplo consta de 2 tornillos, la

resistencia total de la unión se calculará multiplicando la anterior

expresión por el número de tornillos empleados, en este caso 2 tornillos.

Por lo tanto la resistencia total a cortante de la unión se calculará como:

| Fv,Rd = | 0,6 * fub * As * 2 |

| γMb |

donde,

As es el área resistente a tracción del tornillo, que según la tabla con las propiedades geométrica del tornillo vale, As = 275 mm2

fub es la tensión última a tracción del tornillo, de valor, fub = 800 N/mm2

γMb es el coeficiente parcial de

seguridad, que según lo indicado en el apartado 3 del Tutorial nº 32,

para uniones atornilladas vale, γMb = 1,25.

Con estos valores, la resistencia total a cortante de la unión atornillada para este ejemplo vale:

Fv,Rd = 211.200 N

Por otro lado, el cortante que actúa sobre la unión vale, Fv,Ed = 40.210 N, que resulta inferior al valor de resistencia a cortante que tiene la unión, es decir, se cumple que:

Fv,Rd = 211.200 N > Fv,Ed = 40.210 N

En el apartado 7.1 del Tutorial nº 32 también se nos

dice que es necesario realizar la comprobación en la unión para que

tampoco se produzca el aplastamiento de la pieza en la zona contigua al

tornillo.

La resistencia a aplastamiento de la pieza en la zona contigua al tornillo, Fb,Rd , viene dada por la siguiente expresión:

| Fb,Rd = | 2,5 * α * fu * d * t |

| γMb |

donde d es el diámetro del tornillo (d=20 mm), t el espesor de la pieza donde se ha practicado el agujero para anclar los tornillo (en este caso, t=10 mm), y fu la resistencia a tracción del acero de la pieza, que en este caso se trata de un angular de acero S275 con resistencia última a la tracción, fu = 430 N/mm2 , siendo además, como ya se indicó anteriormente, α el menor valor de:

| e1 | , ó bien |

| 3 * d0 |

| p1 | - | 1 | , ó bien |

—

|

|||

| 3 * d0 | 4 |

| fub | , ó bien 1,0 |

| fu |

Se puede comprobar en este ejemplo, que el menor valor de α que se obtiene en este caso, es igual a 1.

Sustituyendo los anteriores valores, se obtiene una resistencia al aplastamiento de la pieza contigua al tornillo de:

Fb,Rd = 172.000 N

Que resulta un valor muy superior al cortante que actúa sobre la unión que vale, Fv,Ed = 40.210 N, es decir, se cumple que:

Fb,Rd = 172.000 N > Fv,Ed = 40.210 N

b) Cálculo de la resistencia a tracción (Ft,Rd) de la unión:

Según lo indicado en el apartado 7.2 del Tutorial nº 32, la resistencia a tracción Ft,Rd de un tornillo viene dada por la expresión:

| Ft,Rd = | 0,9 · fub · As |

| γMb |

Como la unión del ejemplo consta de 2

tornillos, la resistencia total de la unión se calculará multiplicando

la anterior expresión por el número de tornillos empleados, en este

caso 2.

Por lo tanto la resistencia total a esfuerzo de tracción de la unión se calculará como:

| Ft,Rd = | 0,9 · fub · As · 2 |

| γMb |

donde,

As es el área resistente a tracción del tornillo, que según la tabla anterior de propiedades geométrica del tornillo, As = 275 mm2;

fub es la tensión última a tracción del tornillo de valor, fub = 800 N/mm2;

γMb es el coeficiente parcial de

seguridad, que según lo indicado en el apartado 3 del Tutorial nº 32,

para uniones atornilladas vale, γMb = 1,25.

Con estos valores, la resistencia total a tracción de la unión atornillada del ejemplo vale:

Ft,Rd = 316.800 N

Por otro lado, el esfuerzo de tracción que actúa sobre la unión que vale, Ft,Ed = 37.270 N, resulta inferior al valor de resistencia al esfuerzo de tracción que tiene la unión, es decir, se cumple que:

Ft,Rd = 316.800 N > Ft,Ed = 37.270 N

Por otro lado, cuando el tornillo trabaja a tracción,

la norma exige realizar una comprobación a punzonamiento de la chapa en

contacto con la cabeza del tornillo.

Según lo indicado en el Tutorial nº 32, la resistencia a punzonamiento, Bp,Rd , de una chapa de espesor t, viene dada por la expresión siguiente:

| Bp,Rd = | 0,6 · π · dm · t · fu |

| γMb |

donde:

fu es la resistencia a tracción del acero de la chapa, que en este caso se trata de una chapa de acero S275, con resistencia atracción fu = 430 N/mm2;

dm es el menor diámetro medio

entre los círculos circunscritos e inscrito a la cabeza del tornillo. En

este caso, se ha tomado la medida entre caras de la cabeza del

tornillo, de valor, dm = 30 mm;

t es el espesor de la placa bajo la cabeza del tornillo o bajo la tuerca, en este caso la chapa tiene un espesor de 10 mm.

Sustituyendo valores, se obtiene una resistencia a punzonamiento de la chapa, Bp,Rd , de valor:

Bp,Rd = 194.527 N

Valor éste que es muy superior al esfuerzo de tracción, Ft,Ed , que actúa sobre la unión atornillada, que en este ejemplo, tenía un valor Ft,Ed = 37,27 kN (37.270 N).

Por lo tanto se cumple la condición que: Bp,Rd > Ft,Ed

c) Comprobación final:

Al comienzo de los cálculos se indicó que cuando en

una unión atornillada actúan de manera simultánea esfuerzos cortante y

de tracción, se deberá cumplir además la siguiente condición:

| Fv,Ed | + | Ft,Ed | ≤ | 1,0 |

| Fv,Rd | 1,4 · Ft,Rd |

donde,

Fv,Ed es el esfuerzo cortante que actúa sobre la unión atornillada, en este ejemplo, Fv,Ed = 40.210 N;

Fv,Rd es la resistencia a cortante que ofrece la unión, que ha sido calculada en el apartado a), resultando ser, Fv,Rd = 211.200 N;

Ft,Ed es el esfuerzo axil que actúa sobre la unión atornillada; en este ejemplo, Ft,Ed = 37.270 N;

Ft,Rd es la resistencia a tracción que tiene la unión, y que ha sido calculada en el apartado b), resultando ser, Ft,Rd = 316.800 N.

Sustituyendo valores se comprueba que se cumple con la condición anterior:

| 40.210 | + | 37.270 | = | 0,27 ≤ 1,0 |

| 211.200 | 1,4 · 316.800 |

Por lo que la unión atornillada propuesta resulta VÁLIDA.

No hay comentarios:

Publicar un comentario