En este tutorial se van a describir los distintos

tipos de pintura para la protección de estructuras y elementos de acero

frente a la corrosión, así como los espesores y número de capas

recomendados para aplicar.

Los distintos sistemas aquí descritos se basan en lo

dispuesto en la parte 5 de la norma EN ISO 12944, que tiene como

objetivo servir de orientación para la elección del sistema de pintado

más adecuado para cada tipo de ambiente (definido en la parte 2 de la

norma EN ISO 12944), para los diferentes grados de preparación de la

superficie de la pieza a pintar (definido en la parte 4 de la norma EN

ISO 12944) y del grado de durabilidad exigido a la superficie pintada

(definido en la parte 1 de la norma EN ISO 12944).

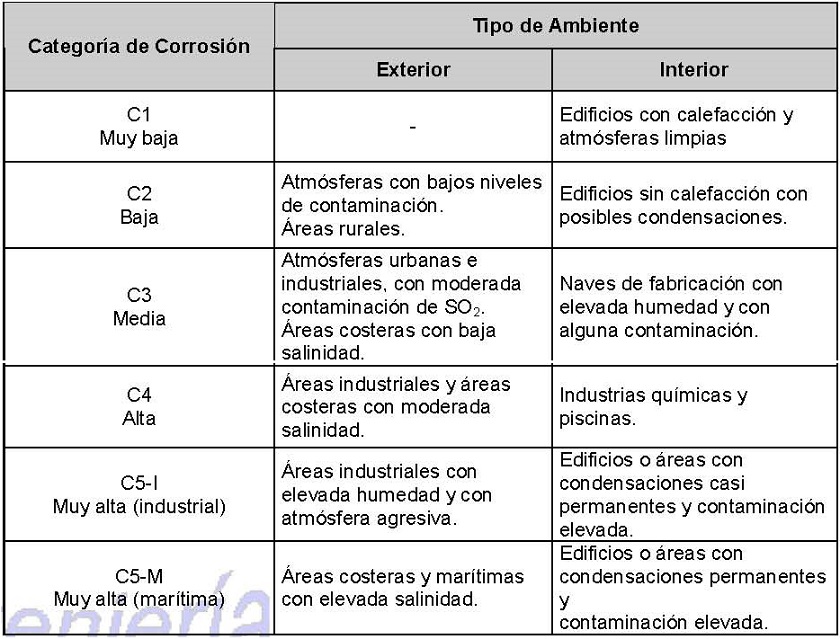

2- Clasificación de los ambientes según las categorías de corrosión

La clasificación de los distintos ambientes en función

del grado de corrosión que presentan se indica en las tablas siguientes

que se adjuntan.

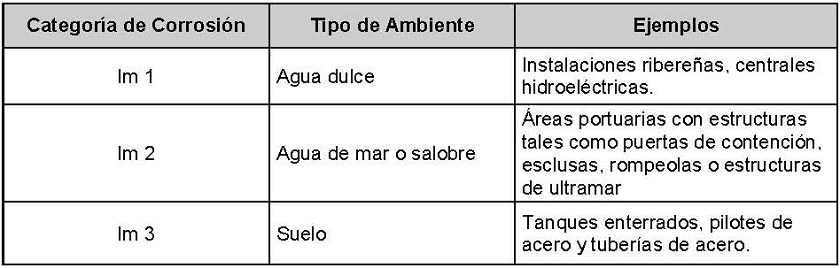

La Tabla 1 es de aplicación para estructuras de aceros

expuestas a la intemperie en la atmósfera, mientras que la Tabla 2 se

aplica para estructuras de acero sumergidas en el agua o enterradas en

el suelo. Asimismo se indican algunos ejemplos de ambientes para cada

tipo de categoría de corrosión atmosférica.

Tabla 1. Categorías de corrosión atmosférica y ejemplos de ambientes típicos

Tabla 2. Categorías de corrosión para inmersión en agua y enterradas en suelo

3- Durabilidad

La durabilidad, o años de vida útil, de una superficie

pintada se define como el tiempo mínimo exigido hasta tener que

realizarle el primer mantenimiento de repintado. Se distinguen los

siguientes tipos:

• Baja (L): durabilidad de 2 a 5 años;

• Media (M): durabilidad de 5 a 15 años;

• Alta (H): durabilidad > 15 años.

4- Preparación de la superficie

Previo al pintado de las piezas y estructuras de

acero, en primer lugar habrá que realizar una limpieza de las

superficies a pintar, con objeto de eliminar cualquier rastro visible de

aceites, grasas, sales y otros contaminantes, dado que la presencia de

estos elementos pueden quedar incrustados en el acero una vez pintado, o

bien pueden contaminar el abrasivo que hay que utilizar para la fase

del decapado.

A continuación, se proponen algunas recomendaciones

para la limpieza de la superficie en función del tipo de restos y

suciedad presentes:

• Presencia de restos de aceite, grasas o sales

hidrosolubles: se recomienda realizar una limpieza mediante chorro de

agua (y detergente, si es necesario), con vapor, con emulsionantes o con

disolventes orgánicos. Siempre que se use detergente, al finalizar el

tratamiento habrá que aclarar la superficie con agua limpia.

• Presencia de salpicaduras de soldadura, sales

no hidrosolubles, cemento u otros contaminantes: en esta ocasión para

la limpieza de la superficie se puede utilizar herramientas mecánicas

y/o manuales (ej.: cepillos, raspadores, etc.). Las esquinas, aristas y

cordones de soldadura deberán redondearse (el diámetro mínimo

recomendado es de 2 mm) para facilitar después su revestimiento.

Una vez realizada el tratamiento de limpieza de la

superficie, se someterá a ésta a un decapado mediante proyección de

chorro abrasivo seco hasta alcanzar el grado Sa 2 ½, de acuerdo con la

norma EN ISO 8501-1.

La selección del agente abrasivo se realizará de tal

forma que garantice un perfil de rugosidad medio en la superficie de

entre 25 µm y 50 µm, determinado con Testex Tape o mediante el uso de

comparadores (G, S) según la norma ISO 8503.

Los defectos del acero aparecidos tras el decapado

(descamación u otros) deberán repararse de manera apropiada. Si estos

tratamientos originan una pérdida de rugosidad, se deberá volver a

decapar estas zonas.

Por último, tras el decapado se deberá realizar una

limpieza final, por ejemplo, mediante un aspirador que deje la

superficie libre de polvo y limpia lista para recibir el revestimiento

de pintura. El trabajo estará finalizado cuando al aplicar una cinta

adhesiva sobre la superficie no se adhiera polvo a la misma.

Decir también que durante el tiempo que transcurra

entre la finalización del decapado y la aplicación de la primera capa de

pintura, el grado de preparación alcanzado en las superficies no podrá

sufrir alteraciones. Por ello, se recomienda que el tiempo máximo que

transcurra entre el decapado y la aplicación de la primera capa de

pintura sea entre 4 y 6 horas, dependiendo de las condiciones

ambientales.

De todas maneras, siempre que exista presencia de

oxidación sobre la superficie a pintar, se deberá volver a decapar dicha

superficie para obtener el nivel de limpieza exigido.

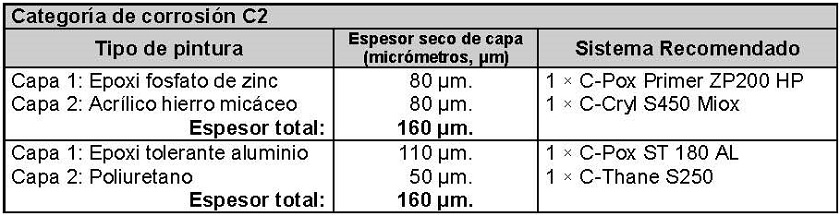

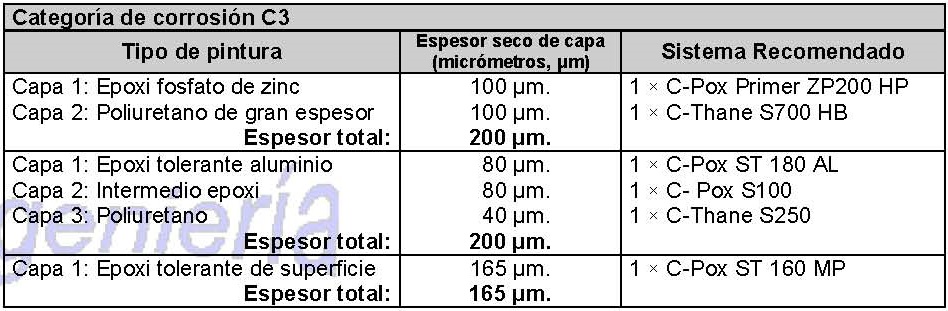

5- Sistemas de pintado

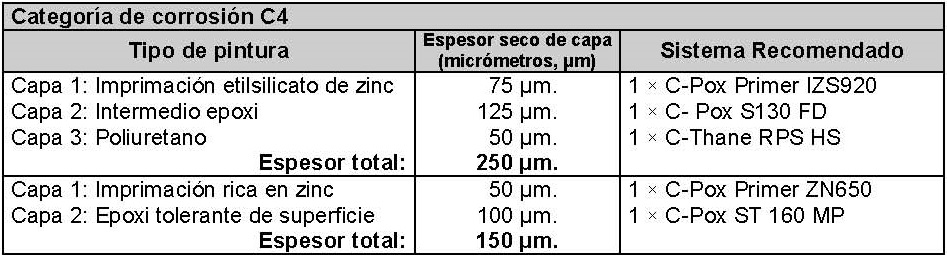

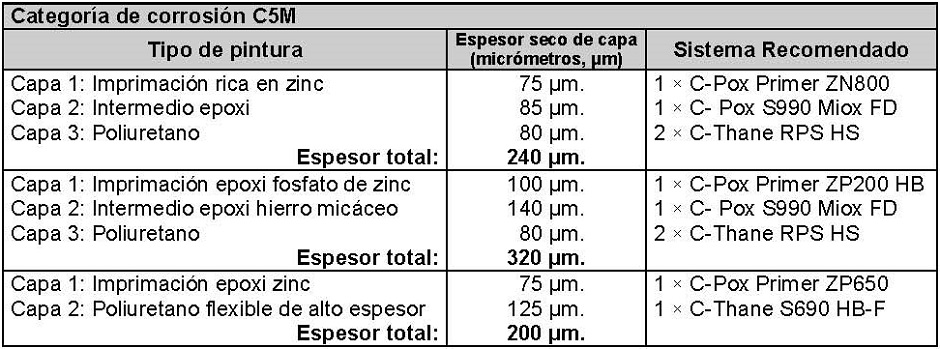

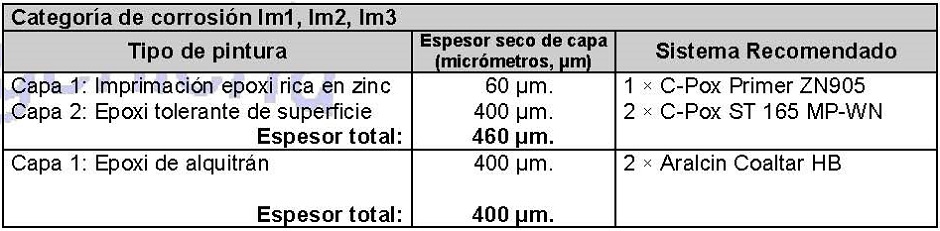

A continuación se indican en las siguientes tablas, y

para cada categoría de ambiente corrosivo, los sistemas de pintura que

cumplen con la norma ISO 12944, indicando el número de capas y sus

espesores, así como un ejemplo comercial de sistema de pintura

recomendado.

Todos los sistemas de pintura indicados a continuación presentan una durabilidad estimada superior a 15 años.

Tabla 3. Sistemas de pintura para categoría de corrosión C2

Tabla 4. Sistemas de pintura para categoría de corrosión C3

Tabla 5. Sistemas de pintura para categoría de corrosión C4

Tabla 6. Sistemas de pintura para categoría de corrosión C5M

Tabla 7. Sistemas de pintura para categoría de corrosión Im1, Im2, Im3

No hay comentarios:

Publicar un comentario