Introducción

La inyección de termoplásticos es un proceso físico y reversible, en el que se funde una materia prima llamada termoplástico, por el efecto del calor, en una máquina llamada inyectora. Esta

máquina con el termoplástico en estado fundido, lo inyecta, dentro de

las cavidades huecas de un molde, con una determinada presión, velocidad

y temperatura. Transcurrido un cierto tiempo, el plástico fundido en el

molde, va perdiendo su calor y volviéndose sólido, copiando las formas

de las partes huecas del molde donde ha estado alojado. El resultado es

un trozo de plástico sólido, pero con las formas y dimensiones similares

a las partes huecas del molde. A este termoplástico solidificado le

llamamos inyectada.

¿Por que decimos que la inyección de termoplásticos es un proceso físico y reversible? Físico, por que no existe variación en la composición química del termoplástico, en todo el proceso. Reversible,

por que el termoplástico después del proceso tiene las mismas

características que al principio. O sea, podríamos triturar la pieza y

repetir el proceso con ese material. Aunque en la práctica, el plástico

puede llegar a degradarse y perder algunas de sus propiedades

Antecedentes históricos.

El diseño actual de la

máquina de moldeo por inyección ha sido influido por la demanda de

productos con diferentes características geométricas, con diferentes

polímeros involucrados y colores. Además, su diseño se ha modificado de

manera que las piezas moldeadas tengan un menor costo de producción, lo

cual exige rapidez de inyección, bajas temperaturas, y un ciclo de

moldeo corto y preciso.

John Hyatt

registró en 1872 la primera patente de una máquina de inyección, la

cual consistía en un pistón que contenía en la cámara derivados

celulósicos fundidos. Sin embargo, se atribuye a la compañía alemana

Cellon-Werkw el haber sido pionera de la máquina de inyección moderna.

Esta firma presentó, en 1928, una patente incluyendo la descripción de

nitrocelulosa (celuloide). Debido al carácter inflamable de la nitrocelulosa, se utilizaron posteriormente otros derivados celulósicos como el etanoato de celulosa.

Los británicos John Beard y Peter Delafield, debido a ciertas

diferencias en la traducción de la patente alemana, desarrollaron

paralelamente la misma técnica en Inglaterra, con los derechos de

patente inglesa para la compañía F.A. Hughes Ltd.

El primer artículo de

producción masiva en Inglaterra fue la pluma fuente, producida durante

los años treinta por la compañía Mentmore Manufacturing. La misma

utilizaba máquinas de moldeo por inyección de Eckert & Ziegler

(Alemania). Estas máquinas funcionaban originalmente con aire comprimido

(aproximadamente 31 kg/cm2); el sistema de apertura de molde y la

extracción de la pieza eran realizados manualmente, y los controles

incluían válvulas manuales, sin control automático ni pantallas

digitales; además, carecían de sistemas de seguridad.

En 1932 apareció la

primera máquina para inyección operada con sistemas eléctricos,

desarrollada por la compañía Eckert & Ziegler. Al mismo tiempo,

otros países como Suiza e Italia empezaban a conseguir importantes

avances en maquinaria. Ya a finales de los años treinta, el polietileno y

el PVC, ambos, de alta producción y bajo costo, provocaron una

revolución en el desarrollo de la maquinaría, teniendo el PVC mayor

éxito como material para extrusión.

En 1951 se desarrolló en

Estados Unidos la primera máquina de inyección con un tornillo

reciprocante (o, simplemente, husillo), aunque no fue patentada hasta

1956. Este cambio ha sido la aportación más importante en la historia de

las máquinas inyectoras. Al finalizar la segunda guerra mundial, la

industria de la inyección de plástico experimentó un crecimiento

comercial sostenido. Sin embargo, a partir de la década de los ochenta,

las mejoras se han enfocado a la eficiencia del diseño, del flujo del

polímero, el uso de sistemas de software CAD, inclusión de robots

más rápidos para extracción de piezas, inyección asistida por

computadora, eficacia en el control de calentamiento y mejoras en el

control de la calidad del producto.

Generalidades de las máquinas de moldeo por inyección.

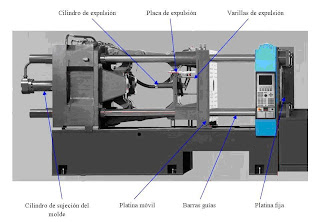

Las máquinas de moldeo por inyección tienen tres módulos principales:

|

| Máquina de inyección de plásticos. |

- La unidad de inyección o plastificación. La unidad de inyección plastifica e inyecta el polímero fundido.

|

| Unidad de inyección típica. |

- La unidad de cierre. Soporta el molde, lo abre y lo cierra además de contener el sistema de expulsión de la pieza.

|

| Unidad de cierre tipo rodillera. |

- La unidad de control. Es donde se establecen, monitorean y controlan todos los parámetros del proceso: tiempos, temperaturas, presiones y velocidades. En algunas máquinas se pueden obtener estadísticas de los parámetros de moldeo si así se desea.

|

| Control de máquina. |

Básicamente todas las

máquinas de inyección están formadas por los mismos elementos. Las

diferencias entre una máquina y otra radican en su tamaño, la unidad de

cierre y el diseño de la unidad de plastificación.

En menor medida, también

se diferencian en las variantes del diseño de sus elementos de montaje y

los sistemas de accionamiento. A continuación se explicarán a detalle

los elementos constitutivos de cada subsistema que componen a una

máquina de inyección de plásticos así como de una breve descripción del

proceso de moldeo por inyección para poder comprender mejor el

funcionamiento de las máquinas.

El Ciclo de Inyección

El proceso de obtención

de una pieza de plástico por inyección, sigue un orden de operaciones

que se repite para cada una de las piezas. Este orden, conocido como

ciclo de inyección, se puede dividir en las siguientes seis etapas:

- Se cierra el molde vacío, mientras se tiene lista la cantidad de material fundido para inyectar dentro del barril. El molde se cierra en tres pasos: primero con alta velocidad y baja presión, luego se disminuye la velocidad y se mantiene la baja presión hasta que las dos partes del molde hacen contacto, finalmente se aplica la presión necesaria para alcanzar la fuerza de cierre requerida.

Cierre del molde e inicio de la inyección

- El tornillo inyecta el material, actuando como pistón, sin girar, forzando el material a pasar a través de la boquilla hacia las cavidades del molde con una determinada presión de inyección.

Inyección del material

- Al terminar de inyectar el material, se mantiene el tornillo adelante aplicando una presión de sostenimiento antes de que se solidifique, con el fin de contrarrestar la contracción de la pieza durante el enfriamiento. La presión de sostenimiento, usualmente, es menor que la de inyección y se mantiene hasta que la pieza comienza a solidificarse.

Aplicación de la presión de sostenimiento

- El tornillo gira haciendo circular los gránulos de plástico desde la tolva y plastificándolos. El material fundido es suministrado hacia la parte delantera del tornillo, donde se desarrolla una presión contra la boquilla cerrada, obligando al tornillo a retroceder hasta que se acumula el material requerido para la inyección.

Plastificación del material

- El material dentro del molde se continúa enfriando en donde el calor es disipado por el fluido refrigerante. Una vez terminado el tiempo de enfriamiento, la parte móvil del molde se abre y la pieza es extraída.

Enfriamiento y extracción de la pieza

- El molde cierra y se reinicia el ciclo.

Consumo de potencia

En cuanto al consumo de potencia en

cada una de las etapas del ciclo, se observa que en el cierre del molde

apenas se requiere la potencia necesaria para vencer la fricción

generada al desplazar la placa móvil. La etapa de inyección necesita la

potencia máxima durante un período muy corto. El desplazamiento de la

unidad de inyección y la apertura del molde requieren muy poca potencia.

En el siguiente diagrama se esquematiza el consumo de potencia durante

el ciclo de inyección.

Partes de una inyectora

Unidad de plastificación.

La unidad de inyección

realiza las funciones de cargar y plastificar el material sólido

mediante el giro del tornillo, mover el tornillo axialmente para

inyectar el material plastificado hacia las cavidades del molde y

mantenerlo bajo presión hasta que sea expulsado. El tornillo tiene una

acción reciprocante además de girar para fundir el plástico, se mueve de

manera axial para actuar como pistón durante el proceso de inyección.

|

| Unidad de plastificación. |

La unidad de inyección

consta de un barril (o cañón) de acero capaz de soportar altas

presiones, este cilindro va cubierto por bandas calefactores para

calentar y ayudar a fundir el material mientras avanza por el tornillo.

Consta además de una unidad hidráulica que es la que transmite el

movimiento lineal al husillo en el proceso de inyección. Algunas

máquinas tienen 2 unidades hidráulicas, una para la inyección y otra

para el cierre.

|

| Típica unidad de plastificación |

Tolva de alimentación.

Las partículas sólidas de

la resina en forma de gránulos, se depositan en la tolva de

alimentación de la máquina, esta tolva normalmente está conectada a

algún equipo periférico o auxiliar que proporciona las condiciones

especificadas por el fabricante de la resina para obtener los óptimos

resultados de procesamiento. Estas condiciones normalmente son las de

porcentaje máximo permitido de humedad. Dependiendo del material a

inyectar, si es higroscópico o no, será necesario secarlo antes de

introducirlo al cañón o barril de inyección a través de una tolva

secadora especial. También encontramos que algunos manufactureros

emplean sistemas de alimentación continua de resina de manera

centralizada para toda la planta o particular en cada máquina. Estos

equipos periféricos se estudiarán con más profundidad en capítulos

siguientes.

Como ya habíamos

mencionado, los gránulos de plástico se vierten en la tolva de

alimentación y esta a su vez lo alimenta al husillo dentro del barril.

Aunque los gránulos pueden introducirse directamente al husillo,

usualmente el material se alimenta por gravedad dentro de la zona de

alimentación del barril. Estas tolvas son en realidad contenedores de

forma cónica truncada, aunque esta geometría depende de cada fabricante

de máquina. Pueden clasificarse en tolvas cortas y tolvas largas.

Las tolvas cortas son

típicamente utilizadas cuando se seca la resina de manera independiente

en una mezanine o en una máquina de secado fuera de la máquina de

inyección, esto con la finalidad de que no se acumule mucho material en

la tolva y que alcance a absorber humedad del ambiente.

|

| Máquina con tolva corta. |

Las tolvas largas

normalmente requieren algún tipo de refuerzo en la garganta de la misma

para poder montarla directamente en la garganta de la máquina. Este tipo

de tolva es también ampliamente utilizada, sin embargo presentan mucha

más dificultad para moverlas fuera de la garganta de la máquina cuando

se necesita inspeccionar la entrada del material al cañón.

|

| Tolva larga con secador. |

Algunas máquinas ya

presentan un equipo auxiliar neumático para mover fácilmente este tipo

de tolvas. Algunas también presentan la opción de un dispositivo

magnético en la base, su propósito es únicamente tratar de eliminar

cualquier objeto metálico que pudiese caer dentro de la tolva de

alimentación.

La garganta de

alimentación de la tolva se enfría con agua para evitar que el plástico

granulado se funda (aglomerándose) en la garganta de alimentación.

|

| Anillo de enfriamiento. |

Husillos.

El calentamiento del

tornillo se hace por zonas y el número de zonas dependerá del tamaño del

cañón, normalmente se dividen 3. Dentro del barril se encuentra un

tornillo de material muy duro, el cual generalmente está pulido y

cromado para facilitar el movimiento del material sobre su superficie.

El tornillo se encarga de recibir el plástico, fundirlo, mezclarlo y

alimentarlo en la parte delantera hasta que se junta la cantidad

suficiente para luego inyectarlo hacia el molde.

|

| Zonas del tornillo reciprocante. |

Los husillos, o tornillos

reciprocantes por lo general se dividen en 3 zonas y tienen relaciones

de longitud/diámetro (L/D) de 20:1. Esto es debido a que husillos con

relaciones más pequeñas no proporcionan un fundido homogéneo, y con

husillo con relaciones L/D mayores a 24 se tiene una degradación no

deseada en muchos plásticos de ingeniería debido a que el material

tendrá un tiempo de residencia excesivamente largo.

|

| Tipos distintos de filetes. Filete estándar (izq.). Doble filete (centro). Filete de mezclado rápido (der.) |

Las principales funciones de este tipo de unidades de inyección son:

- Moverse para acercar o alejar la boquilla de la unidad de inyección del bebedero del molde.

- Generar la presión requerida entre la boquilla de la unidad de inyección y el bebedero del molde.

- Girar el tornillo durante la etapa de alimentación.

- Mover el tornillo de manera axial durante el proceso de inyección.

- Mantener la presión generada durante la inyección.

Una gran parte de la

energía necesaria para la plastificación se debe al calor de fricción,

suministrando al material por el motor del tornillo a través del giro de

este. Por lo tanto durante la etapa de alimentación se consume una gran

cantidad de energía.

Solamente cuando se

tienen máquinas de muy altas producciones se tienen husillos de

relaciones entre 22:1 y 26:1. Estos husillos a menudo están equipados

con secciones de mezcla, o con una combinación de secciones de cizalla y

mezcla, y eventualmente con una eficiente zona de alimentación.

En general podemos

caracterizar los husillos en base a dos parámetros: la relación longitud

diámetro (L/D) y la relación de compresión. La principal ventaja de que

la relación L/D sea grande, es que al proveer de un mayor recorrido

entre la tolva y el molde, hace que el tiempo de residencia sea mayor, y

por lo tanto permitirá que una mayor plastificación con menores

temperaturas, lo que ayuda a disminuir el tiempo de ciclo, y por lo

tanto permitirá el aumento de la productividad.

Sin embargo, esta misma

ventaja es su principal punto débil, ya que al tener un tiempo de

permanencia largo, algunos polímeros tienden a degradarse, lo que

ocasiona una pérdida en las propiedades mecánicas de estos. Es en base a

esto que se recomiendan, para plásticos técnicos y para PVC, relaciones

L/D de bajo valor, a fin de reducir el tiempo de permanencia. Por el

contrario, se tiene que tener que aumentarse la temperatura, el

enfriamiento tarda más y en consecuencia aumentará el tiempo de ciclo,

bajando la productividad.

Por otro lado, la

relación de compresión, que se denomina como la relación entre las

alturas medias del filete medidas en la zona de alimentación y

dosificación, permite expresar la compresión mecánica sufrida por el

material. En general, para los polímeros amorfos se usan husillos de

baja relación de compresión, mientras que para los semicristalinos se

utilizan husillos de compresión elevada.

Usualmente se utilizan 4 tipos de aceros para fabricar los husillos de las máquinas de inyección de termoplásticos:

- Nitralloy 135. Es un acero grado herramienta que una vez mecanizado se le realiza un nitrurado por 72 horas. Es una excelente opción de bajo costo cuando el desgaste por abrasión pasa a segundo término.

- AISI 4140. Un acero para herramientas con excelente resistencia mecánica cuando se le aplica un tratamiento térmico o un recubrimiento superficial.

- AISI D2.Un acero con altos contenidos de carbono y cromo, excelente resistencia al desgaste pero bajo desempeño en la transmisión de torque.

- CPM-9V. Excelente acero para aplicaciones de alto desgaste, como materiales cargados con fibra de vidrio, buen desempeño contra el desgaste.

Usualmente se utilizan

tres tipos de tratamiento superficial a los husillos para alargar su

vida útil o mejorar su funcionamiento.

- Nitrurado: Incrementa su dureza superficial y la vida del husillo, es el tratamiento de más bajo costo, utilizado principalmente para husillos de material 135M y 4140.

- Cromado: Incrementa la dureza superficial y reduce la fricción del material fundido y los filetes. También es utilizado para prevenir la corrosión del acero debido a las reacciones químicas del polímero en el cañón. Ideal para la inyección de PVC.

- Carburado: Este tratamiento incrementa la dureza superficial y aumenta la vida útil. Utilizado en acero 9V.

Ahora bien, en lo que

refiere a la geometría del husillo, las tres zonas en un husillo

estándar no están diseñadas para proporcionar un mezclado totalmente

eficiente, por lo que se debe tener esto en consideración al momento de

utilizar masterbach u otros aditivos.

Aparte de los husillos convencionales, existen otros más especializados, entre los que se pueden contar:

- Husillos de doble filete.

- Husillos para PVC rígido.

- Husillos para desgasificación.

- Husillos para materiales termoestables.

- Husillos para elastómeros.

|

| Husillos. |

Es importante seleccionar

bien el husillo, no solo en lo referente a la geometría, sino también

en la resistencia al desgaste. Esta consideración cobra especial

relevancia con la utilización de algunas cargas como la fibra corta de

vidrio y la microesfera de vidrio. En este aspecto, las partes que más

desgaste sufren son el anillo de retención, la boquilla, las uniones

entre la camisa, la parte delantera de la camisa y la boquilla, el mismo

husillo y la camisa. Cuando se repara un husillo debe tomarse en cuenta

la conveniencia de cambiarlo, pues los husillos viejos pueden presentar

cavidades superficiales donde el plástico puede degradarse y ocasionar

posteriormente problemas de corrosión.

|

| Husillos estándar y de doble filete |

Válvulas antirretorno o puntas de husillo (válvula check).

La función de esta

válvula es esencialmente dejar pasar el material libremente desde el

husillo a la cámara de fundido durante el proceso de dosificación y

evitar que el material fundido regrese hacia los filetes del husillo

durante el proceso de inyección. Van montadas en el extremo izquierdo

del husillo.

|

| Funcionamiento de la válvula antirretorno. |

El correcto

funcionamiento de esta válvula es esencial para tener un proceso

estable, ya que si tenemos fugas de material de la cámara de

dosificación hacia los filetes del husillo tendremos una variación

considerable en el volumen inyectado al molde, esto por supuesto que

tendrá severas repercusiones en el peso y calidad de la pieza moldeada.

Es importante establecer revisiones periódicas a estas válvulas así como

hacer una adecuada selección de las mismas.

Estas variaciones de

volumen de dosificación se conocen como variaciones del colchón,

pudiendo provocar burbujas en la pieza inyectada o hasta el llenado

incompleto de material en el molde.

|

| Válvula antirretorno (check). |

Las válvulas antirretorno

pueden ser fabricadas en distintos materiales; cada aplicación deberá

ser evaluada para poder seleccionar la válvula adecuada y así evitar

desgaste abrasivo y corrosión excesiva en este importante componente de

la máquina. Generalmente podemos encontrarlas en los siguientes

materiales:

- H13 Nitrurado. Es un acero grado herramienta con buena resistencia mecánica. Es totalmente endurecida con un nitrurado al vacío de 72 horas. Es un material para aplicaciones generales como el estireno, polipropileno y polietileno.

- CPM-9V. Acero grado herramienta, alta resistencia a la abrasión debido a su alto contenido de carburo de vanadio. Excelente para aplicaciones abrasivas como los termoplásticos cargados con fibra de vidrio.

- CPM-420V. Acero grado herramienta, ideal para aplicaciones corrosivas, como el PVC. También tiene significativa resistencia al desgaste.

- 440C. Acero grado herramienta inoxidable, excelente para aplicaciones corrosivas.

También existen

diferentes tipos de geometrías de válvulas, cada una tiene diferentes

aplicaciones y características que el ingeniero de procesos deberá

seleccionar para llevar a cabo una adecuada inyección.

Barril de inyección.

El barril es un cilindro

hueco de acero aleado capaz de soportar grandes presiones y temperaturas

internas provocadas por la fricción de los gránulos y el husillo. Los

barriles de moldeo por inyección son relativamente cortos (comparados

con los barriles de extrusión), la relación longitud / diámetro (L/D) es

de 20:1, solamente en máquinas de altas producciones vienen en una

relación de hasta 26:1. La entrada de alimentación al barril, o

garganta, está cortada a través del barril y conecta con el anillo de

enfriamiento de la tolva de alimentación.

|

| Barril de inyección. |

El extremo de descarga

del barril se cierra directamente a una tapa final o adaptador a la

boquilla; la cavidad en el extremo del barril centra la tapa terminal.

Como el barril ejerce una presión excesiva de 130 a 200 MPa en el

extremo de descarga del barril se localizan mangas de acero endurecido

que se montan en el barril a través de un ajuste por interferencia térmica.

Existen una gran cantidad

de materiales para la fabricación de los barriles de inyección, sin

embargo dentro de los más comunes tenemos los siguientes:

- Acero AISI-D2. Acero de alto contenido de carbono y cromo, térmicamente tratable, ofrece alta resistencia a la abrasión y buena resistencia a la corrosión. Su dureza típica es de 58-60 HRc.

- Acero AISI-M2. Acero de alta velocidad al tungsteno–molibdeno, también usado en la manufactura de cortadores, rimas y machuelos. Ofrece excelente resistencia al desgaste y buena dureza.

- Acero CPM-10V. Acero grado herramienta, ofrece excepcional resistencia al desgaste.

- Acero CPM-420V. Acero grado herramienta con alto contenido de vanadio, diseñado para aplicaciones de desgaste abrasivo donde también sea requerida la resistencia a la abrasión.

- Hestelloy y Duranical. Mayormente usados para husillos, este acero especial tiene excelente resistencia química. Este material es usado con fluorocarbonos y otros materiales altamente corrosivos.

- PC 100. Es un barril bimetálico de hierro aleado con níquel-boro con muy alta dureza. Tiene excelente resistencia al desgaste y un bajo coeficiente de fricción. Posee rangos de dureza de 58-65 HRc es recomendado para usarse en materiales moderadamente abrasivos.

- P-500. Es un barril bimetálico con una aleación de cobalto-níquel y altos contenidos de cromo y boro. Ofrece excelente resistencia a la corrosión y moderada resistencia al desgaste. Tiene un rango de dureza de 50-55 HRc, es recomendado para ser usado en atmósferas severamente corrosivas, es ideal para flúor polímeros y resinas cloro polivinílicas.

- PC-800. Es un barril bimetálico con altos contenidos de carburo de tungsteno y una matriz de aleaciones de cromo-boro-níquel. Más del 80% de la aleación es ocupada por el carburo de tungsteno y el cromo-boro. Tiene durezas de hasta 70 HRc, es el mejor para aplicaciones de desgaste y ataques corrosivos.

Sobre del barril de

inyección van montadas las bandas calefactoras, estas tienen como

función principal mantener la temperatura del fundido, es decir,

compensan las pérdidas de calor, ya que del 80-90% del calor necesario

para fundir los gránulos es proporcionado por la fricción del husillo,

los gránulos y el barril.

Boquilla y punta de inyección.

La boquilla es la punta

de la unidad de plastificación y provee una conexión a prueba de

derrames del barril al molde de inyección con una pérdida mínima de

presión. La punta alinea la boquilla y el anillo de retención.

Boquilla y punta de inyección.

Existen dos radios

estándar: 12.7mm (0.5 in) y 19.1mm (0.75 in) y la abertura de la punta

debe de ser 0.79mm (1/32 in) menor que el barreno del anillo de

retención. Las boquillas o tubos de salida también son lo

suficientemente largas para tener bandas de calentamiento y requieren

sus propias zonas de calentamiento.

En general hay tres tipos de boquillas:

- Boquilla de canales abiertos. Este es el tipo más común de diseño, ya que no se coloca ninguna válvula mecánica entre el barril y el molde. Esto permite la boquilla más corta y no se interrumpe el flujo del polímero fundido.

- Boquillas con interrupción interna. Estas se mantienen cerradas mediante un resorte que puede ser interno o externo. Se abren por la presión de la inyección del plástico.

- Boquillas con interrupción externa. Se operan por medios externos, ya sean pistones hidráulicos o neumáticos.

Con ambos sistemas de

interrupción las boquillas son más largas que las boquillas de canal

abierto, eliminan los derrames y permiten la plastificación cuando la

boquilla no está en contacto con el anillo de retención.

Unidad de cierre.

La unidad de cierre tiene las siguientes funciones:

- Soporta el molde.

- Lo mantiene cerrado durante la inyección.

- Lo abre y lo cierra tan rápidamente como es posible.

- Produce la expulsión de la pieza.

- Brinda protección al cerrado del molde.

Existen cuatro tipos de medios de sujeción, los cuales son:

I. Hidráulicos.

Un medio de sujeción

hidráulico convencional tiene un gran cilindro en el centro de la

plancha movible sin que aporte ninguna ventaja mecánica. Así, el fluido

hidráulico y la presión abren y cierran el medio de sujeción.

|

| Unidad de cierre hidráulica. |

Donde:

1. Bastidor.

2. Platinas fija y móvil.

3. Rodamientos lineales para el movimiento de las platinas.

4. Pistón para el movimiento de las platinas.

5. Eslabón flexible para compensar la flexión del bastidor durante el cierre de platinas.

6. Pistón de fuerza de cierre.

II. Articulados accionados hidráulicamente (rodillera).

En las pinzas hidráulicas

(rodilleras), la fuerza de la pinza se controla mediante la presión en

el cilindro principal. Por lo tanto es posible variar la fuerza de la

rodillera durante el ciclo de moldeo. Comúnmente durante el llenado del

molde y el empaque se utiliza una fuerza mayor de la rodillera, en tanto

que durante el enfriamiento la fuerza se reduce.

|

Sistema de cierre a rodillera tipo Z.

|

|

| Cierre tipo rodillera convencional. |

Donde:

- Bastidor.

- Riel guía.

- Espaciador de platina.

- Eslabón flexible.

- Guía de la platina móvil.

- Rodillera de 5 puntos de contacto.

- Carnero.

III. Articulados accionados eléctricamente

Las articulaciones en la unidad de sujeción se extienden y retraen mediante un servomotor,

y se utilizan engranes reductores de la transmisión para obtener las

fuerzas requeridas. El cierre es mucho más estable pues no tiene un

cierre hidráulico que genere calor, además, los servomotores proveen un

movimiento extremadamente exacto de los componentes de la máquina.

También es mucho más limpia en su operación que los otros tipos de

máquina de moldeo. Todas las máquinas eléctricas son la máquina de

elección para la mayor parte de productos médicos.

|

| Sistema de cierre eléctrico. |

Donde:

- Bastidor.

- Guías lineales de precisión.

- Rodillera de 5 puntos de contacto.

- Tornillo de bolas reciprocantes para guía de rodillera.

- Servo motor.

- Barras guía ajustable eléctricamente para la altura de molde.

- Unidad de expulsión con servomotor a través de la campana de dirección y 2 tornillos de bolas reciprocantes.

|

| Sistema de transmisión de una máquina eléctrica. |

IV. Articulados hidromecánicamente.

En las unidades

hidromecánicas de sujeción las articulaciones están combinadas con

cilindros hidráulicos. La articulación se utiliza para abrir y cerrar la

rodillera, pero el pistón hidráulico es el responsable de la presión de

cierre. Como esto requiere pequeños cilindros hidráulicos, el

movimiento de cierre es más rápido y las unidades de sujeción son más

pequeñas que las unidades hidráulicas. Sin embargo la sujeción

hidráulica proporciona un mejor control de la fuerza de cierre.

|

| Sistema de cierre hidromecánico. |

Sistema de expulsión.

Al final del ciclo el

molde se abre y las piezas enfriadas se expulsan del molde, esto

requiere de un sistema de expulsión. Cuando el molde se abre,

normalmente la pieza plástica se queda en el lado del corazón del molde,

por lo que la mayoría de los diseñadores de moldes colocan el corazón

del lado móvil del molde.

|

| Sistema de expulsión. |

Proceso de inyección.

La inyección, es un proceso adecuado para piezas de gran consumo. La materia prima se puede transformar en un producto acabado en un solo paso. Con la inyección se pueden obtener piezas de variado peso y con geometrías complicadas. Para la economía del proceso es decisivo el número de piezas por unidad de tiempo (producción).

Las características más importantes del proceso de inyección son las siguientes:

• La pieza se obtiene en una sola etapa.

• Se necesita poco o ningún trabajo final sobre la pieza obtenida.

• El proceso es totalmente automatizable.

• Las condiciones de fabricación son fácilmente reproducibles.

• Las piezas acabadas son de una gran calidad.

Para el caso de la inyección de plásticos, se han de tener en cuenta las siguientes restricciones:

• Se necesita poco o ningún trabajo final sobre la pieza obtenida.

• El proceso es totalmente automatizable.

• Las condiciones de fabricación son fácilmente reproducibles.

• Las piezas acabadas son de una gran calidad.

Para el caso de la inyección de plásticos, se han de tener en cuenta las siguientes restricciones:

• Dimensiones de la pieza. Tendrán que ser reproducibles y

de acuerdo a unos valores determinados, lo que implicará minimizar las

contracciones de la misma.

• Propiedades mecánicas. La pieza deberá resistir las condiciones de uso a las que esté destinada durante un tiempo de vida largo.

• Peso de la pieza. Es de gran importancia, sobre todo, porque está relacionada con las propiedades de ella.

• Tiempo de ciclo. Para aumentar la producción será necesario minimizar, en lo posible, el tiempo de ciclo de cada pieza.

• Consumo energético. Una disminución del consumo energético implicará un menor coste de producción.

• Propiedades mecánicas. La pieza deberá resistir las condiciones de uso a las que esté destinada durante un tiempo de vida largo.

• Peso de la pieza. Es de gran importancia, sobre todo, porque está relacionada con las propiedades de ella.

• Tiempo de ciclo. Para aumentar la producción será necesario minimizar, en lo posible, el tiempo de ciclo de cada pieza.

• Consumo energético. Una disminución del consumo energético implicará un menor coste de producción.

Etapas del proceso de inyección.

El proceso de obtención de una pieza de plástico por inyección, sigue un orden de operaciones que se repite para cada una de las piezas. Este orden, conocido como ciclo de inyección, se puede dividir en las siguientes etapas

a)Cierre del molde.

b)Inyección: 1) Fase de llenado y 2) Fase de mantenimiento.

c)Plastificación o dosificación y enfriamiento

d)Apertura del molde y expulsión de la pieza.

El proceso de obtención de una pieza de plástico por inyección, sigue un orden de operaciones que se repite para cada una de las piezas. Este orden, conocido como ciclo de inyección, se puede dividir en las siguientes etapas

a)Cierre del molde.

b)Inyección: 1) Fase de llenado y 2) Fase de mantenimiento.

c)Plastificación o dosificación y enfriamiento

d)Apertura del molde y expulsión de la pieza.

|

| Etapas del proceso de inyección. |

• Cierre del molde.

Con el cierre del molde se inicia el ciclo, preparándolo para recibir la inyección del material fundido. En esta fase se aplica la tuerza de cierre, que es aquella que hace la máquina para mantener cerrado el molde durante la inyección. Depende de la superficie proyectada de la pieza y de la presión real (presión específica), que se tiene en la cavidad del molde.

• Inyección.

En esta etapa se producen dos fases: fase de llenado y fase de mantenimiento.

• Fase de llenado.

Una vez cerrado el molde y aplicada la fuerza de cierre, se inicia la fase de llenado del molde (inyección). El husillo de la unidad de inyección inyecta el material fundido, dentro del molde y a una presión elevada; al inyectar, el husillo avanza sin rotación. La duración de esta etapa puede ser de décimas de segundo hasta varios segundos, dependiendo de la cantidad de material a inyectar y de las características del proceso.

La finalidad de esta fase es llenar el molde con una cantidad suficiente de material. En la inyección son muy importantes las siguientes variables:

• Velocidad de inyección.

• Presión de inyección.

• Temperatura del material.

La unidad de cierre mueve las dos mitades del molde para unirlas. Mediante una fuerza de ésta se cierra el molde herméticamente. La unidad de plastificación se mueve hacia el canal en el molde. La boquilla está abierta y el material que se encuentra delante del husillo es inyectado dentro del molde, por el movimiento de avance del mismo. Los sistemas hidráulicos deben ejercer grandes esfuerzos en la fase de inyección. Además de mantener la fuerza de cierre; han de ser capaces de inyectar el material dentro de la cavidad, a una presión elevada y precisa. Así, el sistema hidráulico debe superar la resistencia ofrecida por la boquilla y por el molde.

En el comienzo de la operación de inyección, el material fundido y homogeneizado está localizado en la cámara de inyección; de esta manera, la unidad de plastificación se desplaza contra el molde para dejar pasar material dentro del molde. El sistema hidráulico ejerce presión sobre el husillo, el cual se mueve axialmente. Esta presión hace que el mismo se mueva hacia delante o hacia la boquilla. El material se expulsa fuera de la cámara de inyección y se introduce en la cavidad dentro del molde. El material fundido solidifica dentro de la cavidad para que la pieza moldeada pueda ser expulsada. Los moldes usados para materiales termoplásticos están sujetos al control de temperatura (enfriamiento).

Esto transporta el calor, el cual ha sido introducido al fundir el material, para permitir solidificar el material.

Tan pronto como el material que se moldea contacta con el molde en la operación de inyección, comienza a enfriarse y a solidificar. Por este motivo la inyección debe ocurrir rápidamente, con lo que la cavidad se llena mientras que el material se encuentre fundido.

Esto requiere presiones muy grandes ya que el compuesto es muy viscoso, a pesar de las temperaturas elevadas. El material fundido debe superar la resistencia ofrecida por la fricción, en la boquilla y cavidad. Las presiones, en el interior del molde, son altísimas a causa de la inyección; por lo que la unidad de cierre debe ser capaz de mantener el molde cerrado, en oposición a estas presiones.

La presión dentro del molde crece hasta un máximo valor, cuando ha sido transportado material suficiente; llenando completamente las cavidades (si bien, bajo ciertas condiciones, la presión máxima se puede alcanzar durante el mantenimiento). De esta manera, durante la inyección, las dos mitades del molde están completamente presionadas por el efecto de la fuerza de cierre. Ésta contrarresta a aquella que resulta de la inyección, ejercida desde el interior por el material. Si la presión de inyección dentro del molde es mayor que la fuerza de cierre, la línea de partición está forzada a abrirse; permitiendo al compuesto que se moldea escapar de la cavidad (con lo que se produce rebaba y se requiere un trabajo adicional con tal de eliminarla).

Durante el enfriamiento el material se contrae dentro del molde. Por este motivo se ha de añadir más material para que el volumen de la pieza sea el deseado. En esta fase de mantenimiento, que es posterior a la del llenado en la inyección, la presión interior de la pieza va disminuyendo. Esto ocurre ya que se va enfriando y aumentan las pérdidas de carga desde el husillo hasta el interior del molde. De esta manera, la velocidad de inyección del tornillo es baja porque tiene la finalidad de alimentar, con una cantidad suficiente de material, la cavidad; además de compensar las contracciones que sufre la pieza durante la solidificación.

Cuando la presión ha caído hasta el valor del entorno se puede dar por finalizada la fase de mantenimiento. Esta fase condiciona ciertas características de la pieza final, tales como el peso total, sus tolerancias dimensionales y características internas. Las variables que más afectan en esta fase son:

- Tiempo de mantenimiento de la segunda presión.

- La temperatura del molde.

- Nivel de presión de mantenimiento.

- Ajuste del tiempo de mantenimiento.

Este tiempo dependerá mucho del material que estemos inyectando y del grosor que tenga la pieza que se inyecte. Tiene especial relevancia cuando se emplean materiales semicristalinos, pues las diferencias de volúmenes específicos son considerables entre su estado líquido y el sólido.

Cuando tenemos un tiempo de mantenimiento correcto, se pueden obtener piezas con la compactación adecuada, estabilidad dimensional, ausencia de deformaciones y buenas propiedades mecánicas. Sin embargo, el conseguir dicho tiempo no es una garantía cuando se tiene un punto de inyección demasiado pequeño, pues este solidificará antes de que se llene la cavidad.

Para ajustar el tiempo de mantenimiento, se recurre a la construcción de una curva que relacione los pesos de las piezas inyectadas con el tiempo para la presión de mantenimiento. De esta forma, empezamos a inyectar con un tiempo igual a cero, esto es, sin presión de mantenimiento. Se empieza la gráfica cuando se tenga la primera pieza completa, aunque no esté compactada. Se aumenta progresivamente el tiempo de mantenimiento, anotando los valores de tiempo y peso de la pieza, hasta que el peso se estabilice. Este resultado puede ser verificado por medio de un corte transversal de la pieza para asegurar la ausencia de porosidades.

Tan pronto como el material llena el molde, éste comienza a enfriarse.

El enfriamiento comienza en las paredes del molde y se desplaza hacia el

interior de la pieza. Durante un cierto tiempo, el material permanece

fluido en la región interna de la pieza moldeada. Al enfriarse el

compuesto, este se contrae. SÍ la presión, o un porcentaje de ella con

la que se inyectó, se retira después de la fase de llenado, no será

posible controlar las dimensiones de la pieza. Para evitarlo, mientras

que la región interna de la pieza permanezca fluida, la presión sobre el

material se mantiene. De esta manera, el nuevo material entra al molde

para compensar la contracción (en cantidad suficiente).

La presión de mantenimiento generalmente es más baja que la presión de inyección en el llenado, pero si es demasiado baja, o se aplica en un período muy corto, entonces se obtienen piezas defectuosas. La curva de la presión interna del molde influye en la calidad de la producción y de las piezas.

Es importante que la transición de la fase de presión de llenado a la fase de la presión de mantenimiento suceda en el momento correcto. Como se observa en la gráfica P-T, si la transición ocurre demasiado pronto la presión disminuye; por lo que será imposible llenar completamente la cavidad. Si ocurre demasiado tarde, se obtiene un pico de presión que puede dañar al molde.

En el comienzo de la fase de mantenimiento, la cavidad ya ha recibido la mayoría del material que necesita, pero una pequeña cantidad de material es inyectada para compensar la contracción. Incluso al final de esta fase, aún queda material sobrante en la cámara de inyección (al cual se llamara cojín). Este cojín fundido facilita que la presión sea transmitida entre el tornillo y la cavidad. El mismo se inyecta en el siguiente ciclo.

• Plastificación o dosificación.

Después de aplicar la presión de mantenimiento, comienza a girar el husillo; de forma que el material va pasando progresivamente de la tolva de alimentación a la cámara de inyección, homogeneizándose tanto su temperatura como su grado de mezcla. Esta fase se realiza en forma paralela a la etapa de enfriamiento, acelerando así el tiempo total de ciclo. A medida que el husillo va transportando el material hacia delante, éste sufre un retroceso debido a la acumulación que se produce en la zona delantera. El retroceso del husillo finaliza cuando éste ha llegado a una posición definida con anterioridad. En este momento ya está todo preparado para poder inyectar la siguiente pieza. En la etapa de plastificación también intervienen otros factores importantes como:

• La velocidad de giro del husillo.

• La contrapresión.

• La succión.

La velocidad de giro del husillo debe escogerse en función del diámetro del mismo y de la viscosidad del material. La velocidad óptima, es aquella para la que el tiempo de carga es igual al tiempo de refrigeración que necesita la pieza inyectada. Un tiempo largo de carga provoca una masa fundida homogénea. Una velocidad excesivamente alta puede generar la presencia de infundidos y una homogeneización insuficiente del material en el interior del cilindro.

La contrapresión tiene como función principal, garantizar una adecuada plastificación y homogenización del material, también tiene como función, frenar el retroceso del husillo en la etapa de plastificación. Un aumento de la contrapresión implica que aumente el tiempo de plastificación, la compresión sobre el material y, por tanto, la cantidad de material acumulado y la temperatura de la masa fundida.

Al contrario, contrapresiones bajas pueden dar lugar a piezas inconsistentes y una insuficiente homogeneización del material. Por último, la succión se utiliza principalmente para reducir el goteo de material. Normalmente se suele trabajar con descompresión pequeña o nula.

• Apertura del molde y expulsión de la pieza.

Cuando se considera que el material de la pieza ha alcanzado la temperatura denominada de extracción, el molde se abre y se expulsa la pieza de su interior para reiniciar el ciclo de inyección.

La presión de mantenimiento generalmente es más baja que la presión de inyección en el llenado, pero si es demasiado baja, o se aplica en un período muy corto, entonces se obtienen piezas defectuosas. La curva de la presión interna del molde influye en la calidad de la producción y de las piezas.

Es importante que la transición de la fase de presión de llenado a la fase de la presión de mantenimiento suceda en el momento correcto. Como se observa en la gráfica P-T, si la transición ocurre demasiado pronto la presión disminuye; por lo que será imposible llenar completamente la cavidad. Si ocurre demasiado tarde, se obtiene un pico de presión que puede dañar al molde.

En el comienzo de la fase de mantenimiento, la cavidad ya ha recibido la mayoría del material que necesita, pero una pequeña cantidad de material es inyectada para compensar la contracción. Incluso al final de esta fase, aún queda material sobrante en la cámara de inyección (al cual se llamara cojín). Este cojín fundido facilita que la presión sea transmitida entre el tornillo y la cavidad. El mismo se inyecta en el siguiente ciclo.

• Plastificación o dosificación.

Después de aplicar la presión de mantenimiento, comienza a girar el husillo; de forma que el material va pasando progresivamente de la tolva de alimentación a la cámara de inyección, homogeneizándose tanto su temperatura como su grado de mezcla. Esta fase se realiza en forma paralela a la etapa de enfriamiento, acelerando así el tiempo total de ciclo. A medida que el husillo va transportando el material hacia delante, éste sufre un retroceso debido a la acumulación que se produce en la zona delantera. El retroceso del husillo finaliza cuando éste ha llegado a una posición definida con anterioridad. En este momento ya está todo preparado para poder inyectar la siguiente pieza. En la etapa de plastificación también intervienen otros factores importantes como:

• La velocidad de giro del husillo.

• La contrapresión.

• La succión.

La velocidad de giro del husillo debe escogerse en función del diámetro del mismo y de la viscosidad del material. La velocidad óptima, es aquella para la que el tiempo de carga es igual al tiempo de refrigeración que necesita la pieza inyectada. Un tiempo largo de carga provoca una masa fundida homogénea. Una velocidad excesivamente alta puede generar la presencia de infundidos y una homogeneización insuficiente del material en el interior del cilindro.

La contrapresión tiene como función principal, garantizar una adecuada plastificación y homogenización del material, también tiene como función, frenar el retroceso del husillo en la etapa de plastificación. Un aumento de la contrapresión implica que aumente el tiempo de plastificación, la compresión sobre el material y, por tanto, la cantidad de material acumulado y la temperatura de la masa fundida.

Al contrario, contrapresiones bajas pueden dar lugar a piezas inconsistentes y una insuficiente homogeneización del material. Por último, la succión se utiliza principalmente para reducir el goteo de material. Normalmente se suele trabajar con descompresión pequeña o nula.

• Apertura del molde y expulsión de la pieza.

Cuando se considera que el material de la pieza ha alcanzado la temperatura denominada de extracción, el molde se abre y se expulsa la pieza de su interior para reiniciar el ciclo de inyección.

• Enfriamiento.

Esta fase comienza simultáneamente con la de llenado (inyección), dado que el materia empieza a enfriarse tan pronto y toca la pared del molde. Finaliza cuando la pieza alcanza la temperatura adecuada para su extracción. De esta forma, esta fase del ciclo se solapa con las anteriores. En ocasiones es necesario esperar un tiempo, entre la etapa de plastificación y la de apertura de molde, para que se produzca el enfriamiento requerido de la pieza. El objetivo de ello es conseguir una consistencia tal, que impida su deformación al ser expulsada. Las variables que más afecta en esta fase es la temperatura de molde.

La fase de mantenimiento termina cuando solidifica el bebedero o el punto de inyección. A partir de entonces ya no entra más material en la cavidad. Durante las fases de llenado y mantenimiento, el material dentro de la cavidad ya ha comenzado a solidificar contra la pared del molde que está más fría. Las capas más externas solidifican antes. El tiempo de enfriamiento empieza con la inyección.

El enfriamiento es más lento hacia el centro de la pieza ya que los plásticos son poco conductores del calor. El calor cedido por la solidificación se disipa a través de las capas más externas de las paredes del molde. El tiempo de enfriamiento depende del tipo de pieza que se enfría dentro del molde. No es necesario esperar que toda la pieza enfríe hasta la temperatura del mismo; sino que, es suficiente que estén frías las regiones externas de la pieza, para poder extraerla en condiciones estables. Con ello se consigue optimizar el tiempo de producción y así poder realizar el siguiente ciclo.

Durante la fase de enfriamiento se prepara el material en la unidad de plastificación, para la próxima inyección.

Identificación de las variables más importantes.

Existen numerosas variables que pueden afectar al proceso de inyección de forma directa o indirecta. Para determinar cuáles son las mejores condiciones de operación, desde el punto de vista de productividad y calidad, es importante conocer muy bien el proceso y saber cuáles de estas variables tienen más efecto sobre estos dos aspectos.

A partir de los conocimientos que se tienen sobre el proceso de inyección, se puede hacer una clasificación de las variables que influyen, de forma más significativa, en la productividad del proceso y en la calidad de la pieza. De mayor a menor importancia, según pertenezcan a una de estas cuatro categorías: temperaturas, distancias, tiempos y presiones.

Es importante mencionar la interdependencia existente entre estas cuatro categorías de variables, de modo que cada una depende de las demás. El cambio de cualquiera de ellas afectará a las otras.

Temperatura de inyección.

La temperatura de inyección es importante, ya que los materiales poliméricos requieren alcanzar cierto valor de temperatura, para obtener condiciones idóneas de viscosidad y fluidez para poder inyectarlo. Todo ello contrasta con que esta temperatura debe ser lo suficientemente baja, como para que no se aceleren los procesos fisicoquímicos que conduzcan a la degradación del material.

Una vez introducido en la tolva, el material en forma de granza, pasa al cilindro de inyección. La fusión de éste se debe, fundamentalmente, al calor provocado por la fricción; que produce el movimiento de giro del husillo en la unidad de plastificación. Las bandas calefactoras se utilizan principalmente para mantener el plástico a la temperatura requerida. Debido a la fricción, antes explicada; la temperatura real del plástico será, normalmente, superior a la temperatura de control de las bandas calefactoras.

Existen numerosas variables que pueden afectar al proceso de inyección de forma directa o indirecta. Para determinar cuáles son las mejores condiciones de operación, desde el punto de vista de productividad y calidad, es importante conocer muy bien el proceso y saber cuáles de estas variables tienen más efecto sobre estos dos aspectos.

A partir de los conocimientos que se tienen sobre el proceso de inyección, se puede hacer una clasificación de las variables que influyen, de forma más significativa, en la productividad del proceso y en la calidad de la pieza. De mayor a menor importancia, según pertenezcan a una de estas cuatro categorías: temperaturas, distancias, tiempos y presiones.

Es importante mencionar la interdependencia existente entre estas cuatro categorías de variables, de modo que cada una depende de las demás. El cambio de cualquiera de ellas afectará a las otras.

Temperatura de inyección.

La temperatura de inyección es importante, ya que los materiales poliméricos requieren alcanzar cierto valor de temperatura, para obtener condiciones idóneas de viscosidad y fluidez para poder inyectarlo. Todo ello contrasta con que esta temperatura debe ser lo suficientemente baja, como para que no se aceleren los procesos fisicoquímicos que conduzcan a la degradación del material.

Una vez introducido en la tolva, el material en forma de granza, pasa al cilindro de inyección. La fusión de éste se debe, fundamentalmente, al calor provocado por la fricción; que produce el movimiento de giro del husillo en la unidad de plastificación. Las bandas calefactoras se utilizan principalmente para mantener el plástico a la temperatura requerida. Debido a la fricción, antes explicada; la temperatura real del plástico será, normalmente, superior a la temperatura de control de las bandas calefactoras.

La unidad de inyección suele tener de tres a cinco zonas de temperatura

en el cilindro. El perfil de temperaturas utilizado depende de factores

como: la geometría del husillo, la viscosidad del material, la longitud

necesaria de flujo, etc. Normalmente, en la zona de la tolva se

selecciona la temperatura más baja y se va incrementando, gradualmente,

en el resto de las zonas. Es importante refrigerar la salida de la tolva

por tres motivos:

• Evitar que se forme un tapón de material por sinterización de la granza.

• Prevenir la degradación del fluido hidráulico del motor que acciona el

husillo, debido a una temperatura demasiado alta.

• Favorecer el arrastre del material para una correcta plastificación.

En la zona de alimentación la temperatura se ha de mantener relativamente baja, obligado por el diseño de los husillos. Por último, en la zona de la boquilla, la temperatura ha de ser uniforme; para evitar la degradación del material, a causa del estrechamiento en esa zona o de un tiempo de permanencia demasiado grande en el cilindro.

La temperatura utilizada finalmente para inyectar, afectará la calidad de la pieza porque influirá en el grado de contracción de la misma. Así, a mayor temperatura de inyección, mayor será el cambio volumétrico entre el plástico fundido y sólido; por tanto, existirá una mayor contracción. A pesar de ello, utilizar una temperatura de inyección mayor, supondrá que la viscosidad del material sea menor; permitirá entonces una mejor compactación, en el interior de la cavidad del molde, con lo que la contracción disminuirá. El grado de contracción final dependerá del equilibrio entre estos dos factores.

Temperatura de molde.

La temperatura del molde es muy importante en el proceso de inyección, ya que afecta de forma directa a la calidad de la pieza inyectada. El objetivo del enfriamiento del molde es extraer calor de la cavidad, a fin de disminuir la temperatura hasta la solidificación del material plástico; de forma que este enfriamiento se produzca homogéneamente en toda la pieza.

El enfriamiento se consigue haciendo pasar por los conductos de refrigeración del molde agua o aceite. Gracias a este flujo de líquido y a la excelente conductividad del metal que forma el molde, se produce el intercambio de calor y se logra la disminución de la temperatura de la pieza moldeada. La temperatura prefijada se mantiene calentando o enfriando el líquido mediante un atemperador.

A pesar de esto, la temperatura media de la cavidad puede ser unos 10 ó 20 (°C) mayor que la temperatura del refrigerante, durante el proceso de inyección. La temperatura del molde afecta directamente al tiempo de ciclo, la contracción, el alabeo, el acabado o brillo superficial y la cristalinidad.

Cuando la temperatura del molde sea alta, se obtendrá una pieza con más brillo y cristalinidad. Por el contrario, un enfriamiento rápido tendrá como consecuencia la formación de una capa exterior amorfa y acortará, significativamente, el tiempo de ciclo.

Distancia de carga.

Como se mencionó anteriormente, la inyección de material plástico en el interior del molde se realiza en dos etapas: la inyección del material en la fase de llenado y la aplicación de la presión de mantenimiento en la fase de mantenimiento. La distancia de carga en el cilindro debe ser suficiente, para que se pueda llenar aproximadamente el 90-99 % del molde, durante la fase de inyección. Además, se debe tener en cuenta la existencia de un cojín de material, suficiente para aplicar posteriormente la presión de mantenimiento. Esta presión será transmitida por medio del polímero fundido, por lo que sino hay cojín no se podrá aplicar.

El cojín se establece fijando una distancia de carga superior a la necesaria para llenar la cavidad del molde. Si este cojín es demasiado pequeño, puede ocurrir que durante la etapa de mantenimiento el husillo avance hasta el final del cilindro y arrastre todo el material hacia el interior del molde, haciendo que la aplicación de la segunda presión no sea efectiva. Si por el contrario, el cojín es excesivamente grande se puede favorecer la degradación del material, ya que estará durante más tiempo a altas temperaturas y presiones.

Tiempo de inyección.

El tiempo de inyección se relaciona con la velocidad de inyección de manera inversa. Así, tiempos de inyección pequeños implican velocidades muy elevadas. Además, la velocidad de inyección también está relacionada directamente con la presión de inyección. A velocidades muy altas la presión de inyección crece muy rápidamente, a causa de la resistencia al flujo en la boquilla y en la entrada de la cavidad. Con velocidades menores, en cambio, el plástico se va solidificando a medida que se inyecta el material; aumentando la viscosidad y disminuyendo la sección de paso.

En las máquinas hidráulicas la velocidad de inyección, o el tiempo de inyección, se controla mediante el caudal de aceite. De esta forma, el husillo fuerza al material plastificado hacia el interior del molde siguiendo un perfil de velocidades. Normalmente, las velocidades del principio y del final de la etapa de inyección son menores, para tratar más suavemente los elementos de la máquina de inyección y del molde. Otro aspecto a tener en cuenta es la diferencia de temperaturas entre la entrada y el final de la pieza inyectada. Cuando el tiempo de inyección es muy corto, la temperatura, al final del recorrido del plástico inyectado, puede ser mayor que la de inyección; a causa del calentamiento por fricción que sufre el material. Con tiempos elevados las temperaturas suelen ser inferiores; existiendo un tiempo de inyección intermedio, donde se igualan la temperatura de inyección y la de la última zona llenada del molde.

A la hora de fijar las condiciones de operación de un proceso de inyección, es recomendable seleccionar un tiempo de inyección. Esto debe permitir minimizar la presión de inyección y la diferencia de temperaturas, entre la entrada del molde y el final de la pieza inyectada, siempre dentro de unos márgenes de productividad.

Tiempo de mantenimiento.

La duración de la etapa de mantenimiento se conoce como tiempo de mantenimiento y tiene una influencia decisiva. Si este tiempo es demasiado corto el plástico puede salir de la cavidad hacia el sistema de alimentación y la unidad de inyección; con los consiguientes cambios de orientación y disminución de la tenacidad de la pieza, fluctuaciones en el peso, falta de reproducibilidad y una gran variedad de defectos.

Así, en moldes de colada fría, es usual la aplicación de la segunda presión hasta la solidificación de la entrada, cuando ya no puede entrar más material en la cavidad. A partir de entonces ya no tiene sentido seguir aplicando presión de mantenimiento. En este sentido, el tiempo de mantenimiento dependerá directamente de la temperatura de inyección y de la temperatura del molde. Cuando la temperatura del material fundido sea elevada, la entrada del molde permanecerá abierta más tiempo y se deberá aumentar el tiempo de mantenimiento. Por otro lado, si la temperatura de la pared del molde es alta, la pieza enfriará más lentamente y también será necesario un tiempo de mantenimiento superior. Esto se halla en directa relación con el espesor de la entrada del molde.

Tiempo de enfriamiento.

Como ya ha sido mencionado en las etapas del proceso de inyección, el tiempo de enfriamiento del molde comienza en la fase de inyección, cuando el material se solidifica en la pared del molde. Sin embargo, este tiempo de enfriamiento debe prolongarse más allá de la fase de mantenimiento; motivado porque la pieza moldeada o se ha enfriado aún lo suficiente y no posee la estabilidad necesaria para el desmoldeo.

De todas formas, es suficiente que estén frías las regiones externas de la pieza para poder extraerla del molde en condiciones estables sin que ésta se deforme. Así, se consigue acortar el tiempo de ciclo significativamente mejorando la productividad del proceso. Un aspecto decisivo para la economía de un proceso de inyección es el número de piezas producidas por unidad de tiempo, que depende en gran medida del tiempo de enfriamiento y éste, a su vez, varía proporcionalmente en relación con el cuadrado del espesor de la pared de la pieza. Por tanto, no es recomendable inyectar piezas excesivamente gruesas. Además, para que el enfriamiento se produzca de forma homogénea en toda la pieza es mejor que los espesores de ésta sean uniformes.

En general, cuando la pieza permanece en el interior del molde se inhiben mecánicamente por las paredes de la cavidad ciertas contracciones y alabeos, pero a su vez se produce la formación de tensiones residuales dentro de la pieza que pueden ocasionar deformaciones posteriores. Después, al ser expulsada, algunas de estas tensiones provocan deformaciones al no haber restricciones externas.

La diferencia entre las condiciones térmicas entre el interior del molde y el exterior también resulta un aspecto importante. Mientras que en la cavidad la temperatura esta determinada por la temperatura del molde, en el exterior el intercambio de calor se produce por convección y, por tanto, la pieza se enfría más lentamente. Por este motivo, un tiempo de enfriamiento alto implica normalmente una disminución en el grado de contracción.

Para tiempos de enfriamiento más cortos lo que se consigue es, además de reducir el tiempo de ciclo, minimizar las tensiones residuales ya que la pieza sale más caliente del molde y tienen lugar entonces procesos de relajación que reducen estas tensiones, pero en general aumenta las deformaciones.

• Evitar que se forme un tapón de material por sinterización de la granza.

• Prevenir la degradación del fluido hidráulico del motor que acciona el

husillo, debido a una temperatura demasiado alta.

• Favorecer el arrastre del material para una correcta plastificación.

En la zona de alimentación la temperatura se ha de mantener relativamente baja, obligado por el diseño de los husillos. Por último, en la zona de la boquilla, la temperatura ha de ser uniforme; para evitar la degradación del material, a causa del estrechamiento en esa zona o de un tiempo de permanencia demasiado grande en el cilindro.

La temperatura utilizada finalmente para inyectar, afectará la calidad de la pieza porque influirá en el grado de contracción de la misma. Así, a mayor temperatura de inyección, mayor será el cambio volumétrico entre el plástico fundido y sólido; por tanto, existirá una mayor contracción. A pesar de ello, utilizar una temperatura de inyección mayor, supondrá que la viscosidad del material sea menor; permitirá entonces una mejor compactación, en el interior de la cavidad del molde, con lo que la contracción disminuirá. El grado de contracción final dependerá del equilibrio entre estos dos factores.

Temperatura de molde.

La temperatura del molde es muy importante en el proceso de inyección, ya que afecta de forma directa a la calidad de la pieza inyectada. El objetivo del enfriamiento del molde es extraer calor de la cavidad, a fin de disminuir la temperatura hasta la solidificación del material plástico; de forma que este enfriamiento se produzca homogéneamente en toda la pieza.

El enfriamiento se consigue haciendo pasar por los conductos de refrigeración del molde agua o aceite. Gracias a este flujo de líquido y a la excelente conductividad del metal que forma el molde, se produce el intercambio de calor y se logra la disminución de la temperatura de la pieza moldeada. La temperatura prefijada se mantiene calentando o enfriando el líquido mediante un atemperador.

A pesar de esto, la temperatura media de la cavidad puede ser unos 10 ó 20 (°C) mayor que la temperatura del refrigerante, durante el proceso de inyección. La temperatura del molde afecta directamente al tiempo de ciclo, la contracción, el alabeo, el acabado o brillo superficial y la cristalinidad.

Cuando la temperatura del molde sea alta, se obtendrá una pieza con más brillo y cristalinidad. Por el contrario, un enfriamiento rápido tendrá como consecuencia la formación de una capa exterior amorfa y acortará, significativamente, el tiempo de ciclo.

Distancia de carga.

Como se mencionó anteriormente, la inyección de material plástico en el interior del molde se realiza en dos etapas: la inyección del material en la fase de llenado y la aplicación de la presión de mantenimiento en la fase de mantenimiento. La distancia de carga en el cilindro debe ser suficiente, para que se pueda llenar aproximadamente el 90-99 % del molde, durante la fase de inyección. Además, se debe tener en cuenta la existencia de un cojín de material, suficiente para aplicar posteriormente la presión de mantenimiento. Esta presión será transmitida por medio del polímero fundido, por lo que sino hay cojín no se podrá aplicar.

El cojín se establece fijando una distancia de carga superior a la necesaria para llenar la cavidad del molde. Si este cojín es demasiado pequeño, puede ocurrir que durante la etapa de mantenimiento el husillo avance hasta el final del cilindro y arrastre todo el material hacia el interior del molde, haciendo que la aplicación de la segunda presión no sea efectiva. Si por el contrario, el cojín es excesivamente grande se puede favorecer la degradación del material, ya que estará durante más tiempo a altas temperaturas y presiones.

Tiempo de inyección.

El tiempo de inyección se relaciona con la velocidad de inyección de manera inversa. Así, tiempos de inyección pequeños implican velocidades muy elevadas. Además, la velocidad de inyección también está relacionada directamente con la presión de inyección. A velocidades muy altas la presión de inyección crece muy rápidamente, a causa de la resistencia al flujo en la boquilla y en la entrada de la cavidad. Con velocidades menores, en cambio, el plástico se va solidificando a medida que se inyecta el material; aumentando la viscosidad y disminuyendo la sección de paso.

En las máquinas hidráulicas la velocidad de inyección, o el tiempo de inyección, se controla mediante el caudal de aceite. De esta forma, el husillo fuerza al material plastificado hacia el interior del molde siguiendo un perfil de velocidades. Normalmente, las velocidades del principio y del final de la etapa de inyección son menores, para tratar más suavemente los elementos de la máquina de inyección y del molde. Otro aspecto a tener en cuenta es la diferencia de temperaturas entre la entrada y el final de la pieza inyectada. Cuando el tiempo de inyección es muy corto, la temperatura, al final del recorrido del plástico inyectado, puede ser mayor que la de inyección; a causa del calentamiento por fricción que sufre el material. Con tiempos elevados las temperaturas suelen ser inferiores; existiendo un tiempo de inyección intermedio, donde se igualan la temperatura de inyección y la de la última zona llenada del molde.

A la hora de fijar las condiciones de operación de un proceso de inyección, es recomendable seleccionar un tiempo de inyección. Esto debe permitir minimizar la presión de inyección y la diferencia de temperaturas, entre la entrada del molde y el final de la pieza inyectada, siempre dentro de unos márgenes de productividad.

Tiempo de mantenimiento.

La duración de la etapa de mantenimiento se conoce como tiempo de mantenimiento y tiene una influencia decisiva. Si este tiempo es demasiado corto el plástico puede salir de la cavidad hacia el sistema de alimentación y la unidad de inyección; con los consiguientes cambios de orientación y disminución de la tenacidad de la pieza, fluctuaciones en el peso, falta de reproducibilidad y una gran variedad de defectos.

Así, en moldes de colada fría, es usual la aplicación de la segunda presión hasta la solidificación de la entrada, cuando ya no puede entrar más material en la cavidad. A partir de entonces ya no tiene sentido seguir aplicando presión de mantenimiento. En este sentido, el tiempo de mantenimiento dependerá directamente de la temperatura de inyección y de la temperatura del molde. Cuando la temperatura del material fundido sea elevada, la entrada del molde permanecerá abierta más tiempo y se deberá aumentar el tiempo de mantenimiento. Por otro lado, si la temperatura de la pared del molde es alta, la pieza enfriará más lentamente y también será necesario un tiempo de mantenimiento superior. Esto se halla en directa relación con el espesor de la entrada del molde.

Tiempo de enfriamiento.

Como ya ha sido mencionado en las etapas del proceso de inyección, el tiempo de enfriamiento del molde comienza en la fase de inyección, cuando el material se solidifica en la pared del molde. Sin embargo, este tiempo de enfriamiento debe prolongarse más allá de la fase de mantenimiento; motivado porque la pieza moldeada o se ha enfriado aún lo suficiente y no posee la estabilidad necesaria para el desmoldeo.

De todas formas, es suficiente que estén frías las regiones externas de la pieza para poder extraerla del molde en condiciones estables sin que ésta se deforme. Así, se consigue acortar el tiempo de ciclo significativamente mejorando la productividad del proceso. Un aspecto decisivo para la economía de un proceso de inyección es el número de piezas producidas por unidad de tiempo, que depende en gran medida del tiempo de enfriamiento y éste, a su vez, varía proporcionalmente en relación con el cuadrado del espesor de la pared de la pieza. Por tanto, no es recomendable inyectar piezas excesivamente gruesas. Además, para que el enfriamiento se produzca de forma homogénea en toda la pieza es mejor que los espesores de ésta sean uniformes.

En general, cuando la pieza permanece en el interior del molde se inhiben mecánicamente por las paredes de la cavidad ciertas contracciones y alabeos, pero a su vez se produce la formación de tensiones residuales dentro de la pieza que pueden ocasionar deformaciones posteriores. Después, al ser expulsada, algunas de estas tensiones provocan deformaciones al no haber restricciones externas.

La diferencia entre las condiciones térmicas entre el interior del molde y el exterior también resulta un aspecto importante. Mientras que en la cavidad la temperatura esta determinada por la temperatura del molde, en el exterior el intercambio de calor se produce por convección y, por tanto, la pieza se enfría más lentamente. Por este motivo, un tiempo de enfriamiento alto implica normalmente una disminución en el grado de contracción.

Para tiempos de enfriamiento más cortos lo que se consigue es, además de reducir el tiempo de ciclo, minimizar las tensiones residuales ya que la pieza sale más caliente del molde y tienen lugar entonces procesos de relajación que reducen estas tensiones, pero en general aumenta las deformaciones.

Tiempo de plastificación.

El tiempo de plastificación o de carga es el tiempo que tarda la máquina en cargar material para la próxima inyectada y será afectado por:

• La temperatura.

• La velocidad de giro del husillo.

• La contrapresión.

• El tipo del material.

Tiempos de movimiento.

Los tiempos de movimiento corresponden a los tiempos:

• De apertura de molde.

• De expulsión.

• De cierre de molde.

Los tiempos de movimiento corresponden a los tiempos:

• De apertura de molde.

• De expulsión.

• De cierre de molde.

Tiempo de ciclo.

El tiempo de ciclo depende, principalmente, de los tiempos de las etapas o fases de:

• Cierre del molde.

• Inyección.

• Enfriamiento de la pieza.

• Apertura del molde y expulsión de la pieza.

El tiempo de ciclo depende, principalmente, de los tiempos de las etapas o fases de:

• Cierre del molde.

• Inyección.

• Enfriamiento de la pieza.

• Apertura del molde y expulsión de la pieza.

De esta manera, la variable más importante en el diseño de una pieza de

plástico es la velocidad de enfriamiento, debido a la gran influencia en

el tiempo de ciclo, y por lo tanto, en los costes de transformación. De

esta manera, el tiempo de enfriamiento ocupa la mayor parte del tiempo

de ciclo y solapa la acción las siguientes fases:

• Inyección: fase de llenado y fase de mantenimiento.

• Plastificación o dosificación.

• Inyección: fase de llenado y fase de mantenimiento.

• Plastificación o dosificación.

Como ya se comentó, el tiempo de enfriamiento depende del tipo de pieza

que se enfría en el molde. No es necesario esperar hasta que toda la

pieza enfríe hasta la temperatura del molde, sin que estén lo

suficientemente enfriadas las regiones externas de la pieza para poderla

extraer del molde en condiciones estables. Con esto se consigue

optimizar el tiempo de producción.

Así el tiempo de enfriamiento y, por tanto, el tiempo de ciclo dependerá principalmente de:

• Temperatura del material fundido.

• Temperatura de la pared del molde.

• Temperatura de expulsión.

• Conductividad térmica del material.

• Calor específico del material.

• Espesor: La parte más gruesa será la última en enfriar dentro del molde, influyendo en el tiempo de enfriamiento.

• Temperatura del material fundido.

• Temperatura de la pared del molde.

• Temperatura de expulsión.

• Conductividad térmica del material.

• Calor específico del material.

• Espesor: La parte más gruesa será la última en enfriar dentro del molde, influyendo en el tiempo de enfriamiento.

Primera presión o presión de inyección.

La presión de inyección durante la fase de llenado ha de ser la suficiente para que se pueda conseguir la velocidad deseada, y, por tanto, el tiempo de inyección deseado. De esta manera, la presión de inyección depende de los mismos factores que la velocidad.

Segunda presión o presión de mantenimiento.

La presión de mantenimiento o segunda presión se aplica una vez ha finalizado la etapa de inyección de material en el molde. El objetivo es completar el llenado del molde y compactar el material del interior de la cavidad para minimizar la contracción que tiene lugar durante su solidificación.

La presión de inyección durante la fase de llenado ha de ser la suficiente para que se pueda conseguir la velocidad deseada, y, por tanto, el tiempo de inyección deseado. De esta manera, la presión de inyección depende de los mismos factores que la velocidad.

Segunda presión o presión de mantenimiento.

La presión de mantenimiento o segunda presión se aplica una vez ha finalizado la etapa de inyección de material en el molde. El objetivo es completar el llenado del molde y compactar el material del interior de la cavidad para minimizar la contracción que tiene lugar durante su solidificación.

El momento del cambio a segunda presión es importante. Si se cambia demasiado pronto, la pieza no queda lo suficientemente compacta y aparecen rechupes, mientras que un cambio demasiado tardío provoca una sobrepresión y la formación de rebabas en la pieza.

Para fijar la presión de mantenimiento con la que se va a trabajar se ha de tener en cuenta que si ésta es demasiado baja o si la duración de esta fase es excesivamente corta pueden aparecer rechupes o vacuolas en la pieza inyectada, de esta manera, las dimensiones de la pieza pueden estar fuera de las tolerancias especificadas o haber reflujos de material plástico no consolidado desde el molde hacia la unidad de plastificación (o incluso no llenar la pieza).

Si la presión de mantenimiento resulta ser demasiado elevada puede producirse una sobrecompactación de la pieza, que implica un aumento de las tensiones residuales, además de una posible disminución de las propiedades mecánicas y aparición de deformaciones en la pieza o alabeos (en general el límite máximo puede situarse en la aparición de rebabas).

En general, se suelen utilizar, como mínimo, presiones de mantenimiento de un 50-70% de la presión de inyección para materiales amorfos y de un 70-100% para materiales semicristalinos.

Contrapresión

La contrapresión en la plastificación frena el retroceso del husillo en la fase de carga. El aumento en los valores de este parámetro afectará directamente a la temperatura del material procesado. De esta forma, al aumentar la contrapresión se tiene que el tiempo de plastificación aumenta, por lo que también lo hará el tiempo de permanencia en la cámara. La compresión sobre el material aumenta, lo que incrementa la temperatura del fundido.

Una primera consecuencia de un aumento en la contrapresión, es que se registra un ligero aumento en la cantidad de material cargado. En si, se recomiendan valores de contrapresión de entre 5 y 10 MPa, ya que si se tienen valores muy bajos, se pueden tener piezas inconsistentes y con poca homogenización del material. Por el contrario, elevados valores de contrapresión ocasionarán un aumento en la contribución de la fricción a la temperatura del fundido, pudiendo degradarse.

La contrapresión en la plastificación frena el retroceso del husillo en la fase de carga. El aumento en los valores de este parámetro afectará directamente a la temperatura del material procesado. De esta forma, al aumentar la contrapresión se tiene que el tiempo de plastificación aumenta, por lo que también lo hará el tiempo de permanencia en la cámara. La compresión sobre el material aumenta, lo que incrementa la temperatura del fundido.

Una primera consecuencia de un aumento en la contrapresión, es que se registra un ligero aumento en la cantidad de material cargado. En si, se recomiendan valores de contrapresión de entre 5 y 10 MPa, ya que si se tienen valores muy bajos, se pueden tener piezas inconsistentes y con poca homogenización del material. Por el contrario, elevados valores de contrapresión ocasionarán un aumento en la contribución de la fricción a la temperatura del fundido, pudiendo degradarse.