Filtros de extrusión

En todos los procesos de la extrusión

se acostumbra a usar un elemento denominado por los americanos como

“Breaker-Plate” que traducido a nuestro idioma podría ser platina

perforada o literalmente hablando plato rompedor.

Este elemento se intercala al extremo

del extrusor, entre el tornillo y la boquilla, y consiste, como ya de

había dicho anteriormente, en el disco metálico de acero inoxidable

perforado (con perforaciones circulares de medidas especificadas) el

cual mantiene un paquete de filtros-tamices, mallas o como se llama en

la tecnología: “Screen-Pack”.

El paquete de filtros estaría

arreglado en tal forma que el material en estado fundido penetre

primero, por ejemplo, en el filtro de mallas mas fino y seguidamente en

los filtros de mallas mas gruesas. Otra modalidad alternativa seria la

de intercalara en el paquete de filtros, malla mas fina en el medio.

Finalmente, otra seria la de usar la malla mas gruesa al comienzo, y la

mas fina al fina. Es decir no hay una norma precisa al respecto.

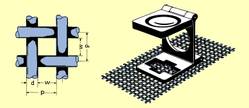

El arreglo de mallas, ilustrado aquí

con mallas finas ubicadas entre las gruesas, del modo normalmente

recomendado, así como la platina que la soporta. Este conjunto funciona

principalmente como un filtro contra el material extraño que puedo haber

entrado en la tolva. También ayuda a aumentar la contrapresión en el

cilindro y de este modo a mejorar el mezclado y la homogenización de la

masa fundida.

Un paquete de filtros (Screen-Pack)

típico podría consistir de mallas 20/40/60. Sin embargo este arreglo

varia de acuerdo al material que se este procesando, del proceso a

realizar y de la longitud del tornillo.

Por ejemplo, para la trasformación del Polietileno

en película se recomienda un “Scree-Pack” relativamente liviano o sea

20/80/20; esto teniendo en cuenta que el “globo” se extruye

verticalmente de una matriz corriente. Mas adelante explicaremos todos

estos términos

Las características del disco metálico

o “Breaker-Plate” y su óptimo uso, se cumple perforando orificios de

1/16” a 1/8” de diámetro, sobre un 30 - 35% del área total del disco,

dispuestos los orificios en forma simétrica.

La cantidad y especificaciones de los tamices depende de la maquina y del tipo y caracteristicas de la resina a trabajar.

Básicamente la función del “Breaker-Plate” y el “Screen-Pack”, consiste en filtrar cualquier material extraño que pude estar presente en el material fundido, pero además tiene las siguientes funciones:

1. Romper

el flujo de material plástico fundido, distribuirlos convenientemente, y

dar un movimiento consistente hacia adelante, con una contrapresión

controlada.

2. Impedir la continuidad de porciones frías de material hasta que tenga la misma plasticidad que el resto del material.

3. Retener, en general, impurezas y en especial “geles” y aglomerados que podrían contaminar el producto final deseado.

4. Controlar la presión desarrollada por el extrusor.

5. Transforma el movimiento helicoidal que le suministra el tornillo al fundir un flujo paralelo mas regular.

A propósito de lo anterior, el arreglo

de las mallas puede influir en la marcha de la extrusión de distintos

modos: Puede, por ejemplo, aumentarse notablemente la contrapresión de

la zona dosificadora, con el uso de un arreglo de mallas finas. Este

efecto de contrapresión ocurre a las temperaturas y presiones mas bajas

que son características de la extrusión de películas sopladas. Una

contrapresión mayor a una velocidad dada del tornillo mejora el mezclado

y el homogenizado, y por lo tanto la calidad de la extrusión, aunque

puede reducir ligeramente la producción. Sin embargo, debe tenerse en

cuenta que al aumentar algo la temperatura de la masa fundida, al usar

un arreglo de malla mas complejo, se aumenta la presión y genera calor

de fricción adicional.

Al aumentar el número de tamices, o la finura de los mismos, se incrementa la fricción del fundido por retención en el cilindro, y por consiguiente la temperatura, incremento que debe ser ajustado con un descenso en el suministro de calor por parte de las resistencias.

A mayor

contrapresión, con una misma velocidad del motor, se incrementa la

mezcla y homogenización de la resina, con la consecuente mejora de la

calidad del producto. Si hay más contrapresión, la producción horaria de

la máquina debe disminuir, situación que podemos corregir incrementado

la velocidad del motor.

Algunas operaciones de extrusión

obliga a un cambio tan frecuente de filtros, que ha exigido que los

fabricantes de maquinaria hayan diseñado un cambio automático de filtros

(Cambia filtros automático). Con un mecanismo de este tipo, es posible

verificar un cambio de filtro en décimas de segundos, automáticamente,

pero su uso básico dependerá de su aplicabilidad, y donde permita el

proceso su inversión. Con este sistema se elimina el penoso trabajo de

cambiar filtros; interrumpir la operación; la perdida de tiempo con esto

conlleva; el desperdicio producido. Si se tiene en cuenta que este

cambio en algunos casos, puede durar de 15 a 30 minutos, y en algunos

casos mas complicados. Nuevas tecnologías incluyen en la maquinaria un

sistema auto-limpiante de filtros lo que no solo permite el cambio

automático de los filtros sino también el reaprovechamiento de los

filtros ocluidos de contaminantes. Estos

equipos, cuentan con dos platos rompedores con filtros. Cuando se

satura de contaminación uno de las mallas filtrantes, se hace pasar una

pequeño flujo del mismo material fundido en contra flujo (purga), lo que

da como resultado la eliminación de los contaminantes; mientras tanto,

el otro filtro permanece en operación. Estos filtros autolimpiantes son

muy útiles cuando de extrudar material muy contaminado (ejemplo:

material reciclado) se trata.

Mallas filtrantes

Las mallas filtrantes para extrusión

están constituidas por hilos metálicos tejidos de trama ajustada,

dependiendo del tipo de trama y diámetro del hilo dependerán su poder

filtrante. Los hilos metálicos pueden estar constituidos de acero

galvanizado, acero al cromo, acero al cromo-níquel, acero al

cromo-níquel-molibdeno, titanio, etc.

Las formas de las mallas filtrantes

son muy variadas y dependerán de la forma del plato rompedor, como así

también, existen tiras o rollos de malla filtrante utilizados como

filtros continuos que se van corriendo a medida que se va obturando con

los contaminantes.

|

| Cono filtrante con borde comprimido |

|

| Tiras filtrantes para la filtración sin fin |

|

| Filtro para extrusión plisado con borde comprimido |

|

| Filtro para extrusión trapezoidal con borde comprimido |

En el comercio se encuentran pack de mallas filtrantes sujetos por soldadura de punto, aro de aluminio o compresión.

Los filtros para extrusión con

compresión del borde constan de varias capas de tela metálica,

prácticamente libres de poros en el perímetro exterior gracias a la

compresión. De este modo se evita eficazmente la fuga horizontal de la

masa fundida dentro de la capa filtrante.

|

| Compresión del borde |

Trama de la malla

Existen varias tipos de formas de

mallas, siendo las más utilizadas en extrusión las mallas cerradas del

tipo reps. Eventualmente, en algunas ocasiones se utilizan mallas

cuadradas como soportes de las mallas cerradas

|

| Malla cuadrada |

|

| Malla alargada en largo |

|

| Malla alargada en ancho |

|

| Malla cerrada, tela filtrante (reps) |

Reps filtrantes

Los reps son mallas que presenta una

trama muy cerrada y capaz de soportar presiones muy elevadas, tales como

las utilizadas durante el proceso de extrusión. Los tipos de reps más

comunes son: SPW reps liso, SPW con alambres de urdimbre dobles, HIFLO

con elevada capacidad de filtración, DTW reps asargado, BMT ZZ tejido

especial, RPD reps panzer liso invertido y asargado.

Single Plain Dutch Weave (SPW). Reps liso.

En la tela, los alambres de trama

están estrechamente ligados unos a otros. La suma del diámetro de los

alambres de trama antes de tejer es 6% superior al valor total de los

mismos, una vez tejidos, debido a la deformación que sufren.

Los tejidos reps SPW también pueden

tejerse con alambres de urdimbre múltiples, yuxtapuestos paralelamente.

De este modo se mejora la finura de filtración.

Mesh

|

Finura de filtración

|

Finura de filtración

|

Carga de rotura

|

Peso

|

Grueso de la tela

| |

nominal

|

absoluta

|

urdimbre

|

trama

| |||

µm

|

µm

|

N

|

N

|

kg/m2

|

mm

| |

80x300

|

25

|

32-36

|

330

|

460

|

0,98

|

0,25

|

80x400

|

36

|

36-45

|

310

|

430

|

0,82

|

0,23

|

2/50x250

|

30

|

42-48

|

310

|

670

|

1,15

|

0,31

|

50x250

|

40

|

56-63

|

310

|

640

|

1,00

|

0,32

|

50x280

|

45

|

71-75

|

310

|

680

|

1,00

|

0,32

|

40x200

|

56

|

75-80

|

320

|

730

|

1,30

|

0,40

|

30x150

|

63

|

100-112

|

420

|

870

|

1,60

|

0,50

|

24x110

|

80

|

112-125

|

930

|

1600

|

2,70

|

0,67

|

22x140

|

140-170

|

570

|

980

|

2,10

|

0,66

| |

20x160

|

160-180

|

300

|

870

|

1,55

|

0,50

| |

20x150

|

170-190

|

260

|

1100

|

1,60

|

0,55

| |

16x120

|

200-210

|

280

|

1320

|

1,95

|

0,64

| |

14x110

|

220-240

|

390

|

1500

|

2,15

|

0,72

| |

12x 95

|

240-260

|

330

|

1440

|

2,30

|

0,79

| |

14x 88

|

280-300

|

640

|

1650

|

3,15

|

0,76

| |

10x 90

|

270-290

|

510

|

1750

|

2,50

|

0,93

| |

12x 64

|

280-300

|

750

|

2620

|

4,10

|

1,21

| |

8x 85

|

330-350

|

400

|

2100

|

2,50

|

0,93

| |

Datos aclaratorios:

Los

datos indicados se basan en valores aproximados. La capacidad de

filtración efectiva depende de las condiciones de utilización.

Carga de rotura en newtons (N) en una muestra de tela de 10 mm de ancho, 100 mm de largo libre entre mordazas.

Peso kg/m2 del acero fino inoxidable 1.4301

Dutch Twilled Weave (DTW). Reps asargado.

Los alambres de trama están asargados y

tejidos estrechamente. Así, por un punto del alambre de urdimbre pasa

un alambre de trama por encima y otro por debajo.

La suma del diámetro de los alambres de trama antes de tejer es de un 5 a un 15% mayor que el doble de la longitud de la tela una vez estos han sido tejidos. Con un diámetro de alambre idéntico, el reps DTW tiene el doble de alambres de trama que el SPW en tejido liso. Las telas de reps SPW también pueden tejerse con alambres de urdimbre múltiples, con lo que se mejora la finura de filtración.

La suma del diámetro de los alambres de trama antes de tejer es de un 5 a un 15% mayor que el doble de la longitud de la tela una vez estos han sido tejidos. Con un diámetro de alambre idéntico, el reps DTW tiene el doble de alambres de trama que el SPW en tejido liso. Las telas de reps SPW también pueden tejerse con alambres de urdimbre múltiples, con lo que se mejora la finura de filtración.

Mesh

|

Finura de filtración

|

Finura de filtración

|

Carga de rotura

|

Peso

|

Grueso de la tela

| |

nominal

|

absoluta

|

urdimbre

|

trama

| |||

µm

|

µm

|

N

|

N

|

kg/m2

|

mm

| |

425x2800

|

< 1

|

5-6

|

75

|

335

|

0,36

|

0,06

|

375x2300

|

1

|

6-7

|

150

|

320

|

0,39

|

0,08

|

325x2300

|

2

|

7-8

|

140

|

330

|

0,47

|

0,09

|

260x1550

|

3

|

8-10

|

200

|

420

|

0,68

|

0,12

|

250x1400

|

4

|

11-12

|

190

|

480

|

0,68

|

0,12

|

200x1400

|

5

|

11-13

|

220

|

480

|

0,75

|

0,14

|

130x 700

|

8

|

13-15

|

390

|

640

|

1,60

|

0,28

|

200x1120

|

9

|

15-17

|

240

|

600

|

0,95

|

0,16

|

165x1400

|

10

|

15-18

|

200

|

510

|

0,70

|

0,15

|

165x1100

|

12

|

20-21

|

220

|

620

|

0,90

|

0,16

|

80x 700

|

25

|

34-36

|

210

|

860

|

1,20

|

0,26

|

40x 560

|

50

|

71-80

|

240

|

1300

|

1,70

|

0,39

|

30x 360

|

80

|

95-106

|

560

|

1650

|

2,60

|

0,54

|

30x 250

|

100-112

|

520

|

2340

|

3,20

|

0,65

| |

20x 260

|

100-120

|

290

|

2200

|

3,10

|

0,67

| |

40x 560

|

106-112

|

550

|

1420

|

1,95

|

0,46

| |

24x 300

|

112-118

|

390

|

2040

|

2,85

|

0,63

| |

Broad Mesh Twilled Dutch Weave (BMT). Reps asargado con malla alargada en ancho.

Broad Mesh Twilled Dutch Weave, Zig-Zag (BMT-ZZ). Reps asargado con malla alargada en ancho en zig-zag.

En los reps BMT, los alambres de trama

no están tan estrechamente tejidos, sino que, colocados uno junto a

otro, mantienen una cierta separación. Así, el número de mesh en la

trama y la finura de filtración varían periódicamente en un intervalo

dado.

BMT-ZZ está tejido como BMT, pero a

través de unos cambios especiales en la sucesión de ligamentos garantiza

un mayor grado de exactitud y regularidad de mallas.

Mesh

|

Finura de filtración

|

Finura de filtración

|

Carga de rotura

|

Peso

|

Grueso de la tela

| |

nominal

|

absoluta

|

urdimbre

|

trama

| |||

µm

|

µm

|

N

|

N

|

kg/m2

|

mm

| |

325x1900

|

6

|

6-8

|

135

|

195

|

0,43

|

0,09

|

325x1600

|

8

|

10-12

|

120

|

245

|

0,45

|

0,09

|

250x1250

|

12

|

13-15

|

200

|

350

|

0.64

|

0,12

|

200x1200

|

14

|

20-22

|

240

|

420

|

0,71

|

0,14

|

200x 900

|

16

|

22-24

|

160

|

460

|

0,64

|

0,14

|

200x 900

|

16

|

22-24

|

195

|

440

|

0,64

|

0,15

|

165x 800

|

15

|

24-28

|

200

|

430

|

0,71

|

0,16

|

165x 800

|

15

|

24-28

|

205

|

350

|

0,71

|

0,17

|

200x 600

|

20

|

28-32

|

170

|

290

|

0,50

|

0,15

|

200x 600

|

20

|

28-32

|

105

|

180

|

0,50

|

0,14

|

120x 600

|

28

|

38-42

|

270

|

450

|

0,90

|

0,23

|

120x 400

|

32

|

48-53

|

290

|

400

|

0,75

|

0,24

|

Reverse Plain Dutch Weave (RPD). Reps panzer.

Twilled Reverse Dutch Weave (TRD). Reps panzer asargado.

RPD tiene los alambres de urdimbre

tejidos muy estrechamente y de diámetro más pequeño que los de trama,

que son muy gruesos. Representación del llamado "reps invertido".

TRD es igualmente un tipo de reps

panzer pero asargado. Los alambres de urdimbre están colocados como los

de RPD, pero los de trama están tejidos de forma asargada a fin de no

deformar en exceso los de urdimbre.

Mesh

|

Finura de filtración

|

Finura de filtración

|

Carga de rotura

|

Peso

|

Grueso de la tela

| |

nominal

|

absoluta

|

urdimbre

|

trama

| |||

µm

|

µm

|

N

|

N

|

kg/m2

|

mm

| |

720x150

|

15

|

16- 20

|

240

|

400

|

0,65

|

0,15

|

630x130

|

17

|

20- 24

|

210

|

480

|

0,85

|

0,22

|

600x100

|

25

|

34- 38

|

205

|

425

|

0,80

|

0,23

|

290x 75

|

40

|

53- 58

|

540

|

700

|

1,55

|

0,40

|

175x 50

|

60

|

67- 75

|

570

|

1200

|

2,40

|

0,57

|

400x120

|

75

|

75- 80

|

360

|

230

|

0,73

|

0,24

|

130x 35

|

80

|

95-105

|

860

|

1250

|

3,10

|

0,77

|

175x 37

|

85

|

100-106

|

780

|

720

|

2,10

|

0,57

|

170x 40

|

90

|

106-118

|

890

|

770

|

2,10

|

0,57

|

260x 40

|

125

|

112-125

|

2220

|

580

|

2,25

|

0,62

|

84x 14

|

450-530

|

1630

|

1160

|

3,50

|

1,15

| |

132x 17

|

400-450

|

4500

|

760

|

4,65

|

1,35

| |

80x 14

|

560-630

|

1550

|

1160

|

3,40

|

1,18

| |

72x 15

|

500-600

|

5330

|

810

|

6,35

|

1,85

| |

High Flow Filter Weave (Hiflo). Reps con elevada capacidad de filtración.

Los alambres de trama son mucho más

finos que los de urdimbre y están estrechamente tejidos. Así aumenta de

forma considerable el paso libre en los cortes transversales, en

comparación con otros tipos de tejido

Mesh

|

Finura de filtración

|

Finura de filtración

|

Carga de rotura

|

Peso

|

Grueso de la tela

| |

nominal

|

absoluta

|

urdimbre

|

trama

| |||

µm

|

µm

|

N

|

N

|

kg/m2

|

mm

| |

165x1100

|

19-20

|

088

|

137

|

0,29

|

0,09

| |

80x1020

|

22-25

|

160

|

251

|

0,49

|

0,17

| |

80x0820

|

28-30

|

152

|

182

|

0,41

|

0,16

| |

80x0700

|

34-36

|

251

|

204

|

0,60

|

0,21

| |

80x0525

|

38-40

|

182

|

270

|

0,53

|

0,19

| |

70x0450

|

42-45

|

329

|

345

|

0,80

|

0,24

| |

53x0480

|

48-50

|

188

|

296

|

0,72

|

0,25

| |

53x0380

|

67-70

|

200

|

335

|

0,82

|

0,26

| |

Medición de mallas metálicas

Diámetro del Alambre

El diámetro del alambre tras el tejido puede determinarse aplicando los siguientes métodos:

1.- midiendo alambres extraídos de la tela (por ejemplo, mediante un palmer / micrométrico);

2.- midiendo los alambres en la tela, siempre y cuando se disponga del espacio suficiente para el instrumento de medición.

La tolerancia que tenía el alambre

antes del proceso de tejido ya no puede determinarse en estado tejido,

debido a la acusada deformación. No obstante, el diámetro del alambre

nominal procesado puede calcularse aplicando la fórmula de peso empírica

(ver columna peso en tablas de las mallas).

|

| Palmer/micrométrico para la medición del diámetro del alambre |

Luz de malla (método de campo de medición)

En este método simplificado se

determina el número de mallas (p) en una longitud concreta (L). Esta

longitud se divide por el número de mallas, obteniéndose el promedio de

las mallas. Al restar a este promedio el diámetro del alambre (d), se

obtiene la luz de malla (w).

|

| Calibre (pie de rey) para medir luces de malla por encima de 4 mm, también para diámetros de alambre con luces de malla por encima de 10 mm |

Para determinar el promedio aritmético

de la luz de malla, es preciso medir tantas mallas como sea necesario a

fin de obtener un valor estadístico fiable.

|

| Campo de medición de longitud fija, por ejemplo, cuentahilos, para luces de malla con tamaño inferior a 1 mm |

En caso de luces de malla con un

tamaño de entre 16 y 1 mm, deben contarse 10 mallas; en caso de luces de

malla con un tamaño inferior, hasta un mínimo de 0,1 mm, deben contarse

20 mallas.

|

| Campo de medición de longitud fija, para luces de malla con un tamaño de 1 a 16 mm |

No hay comentarios:

Publicar un comentario